+86-13732282311

merlin@xcellentcomposites.com

Lassen Sie die Welt von Verbundwerkstoffen profitieren!

Die ultimative Anleitung für Verstärkungen für Verbundwerkstoffe: Typen, Vorteile und Anwendungen

Verbundwerkstoffe sind ein wesentlicher Bestandteil der modernen Ingenieurwesen und spielen eine Schlüsselrolle in Branchen, die von der Luft- und Raumfahrt bis hin zu Automobilzahlen und sogar Sportartikeln reichen. Diese Materialien kombinieren zwei oder mehr unterschiedliche Komponenten-typischerweise eine Matrix und Verstärkung-, um ein Produkt zu schaffen, das im Vergleich zu herkömmlichen Materialien wie Metallen überlegene Leistung und Gewichtsverhältnisse bietet. Eine der kritischen Komponenten von Verbundwerkstoffen ist die Verstärkung, die ihre strukturelle Integrität, Leistung und Funktionalität verbessert.

In diesem umfassenden Leitfaden untersuchen wir Verstärkungen für Verbundmaterialien im Detail und deckten die verschiedenen Typen, Vorteile und Anwendungen ab. Insbesondere werden wir tief in mit Kohlefaser verstärkte Verbundwerkstoffe eintauchen, eine der am weitesten verbreiteten und fortschrittlichsten Formen der Verstärkung, und wie sie die Materialleistung revolutionieren.

Was sind Verstärkungen für Verbundwerkstoffe?

Verstärkungen in Verbundwerkstoffen sind Materialien, die der Verbundstruktur Festigkeit, Steifheit und andere mechanische Eigenschaften bieten. Diese Verstärkungen bestehen typischerweise aus Fasern, Partikeln oder Stoffen, die in ein Matrixmaterial eingebettet sind, das normalerweise ein Polymer, Metall oder Keramik ist. Die Verstärkung ermöglicht es dem Verbundmaterial, verschiedenen Spannungen wie Spannung, Kompression, Schere und Torsion zu widerstehen, wodurch seine mechanische Leistung und Haltbarkeit verbessert wird.

Die Matrix dient als Bindemittel oder Klebstoff, der die Verstärkung an Ort und Stelle hält, während die Verstärkung selbst die entscheidende Rolle beim Tragen der Ladung und zur mechanischen Festigkeit spielt. Ohne ordnungsgemäße Verstärkung fehlt dem Verbundmaterial möglicherweise die für anspruchsvolle Anwendungen erforderliche strukturelle Integrität.

Arten von Verstärkungen für Verbundwerkstoffe

Es gibt verschiedene Arten von Verstärkungen, die in Verbundwerkstoffen verwendet werden und jeweils einzigartige Eigenschaften basieren, die auf der Zusammensetzung und Form des Verstärkungsmaterials basieren. Die häufigsten Verstärkungen sind:

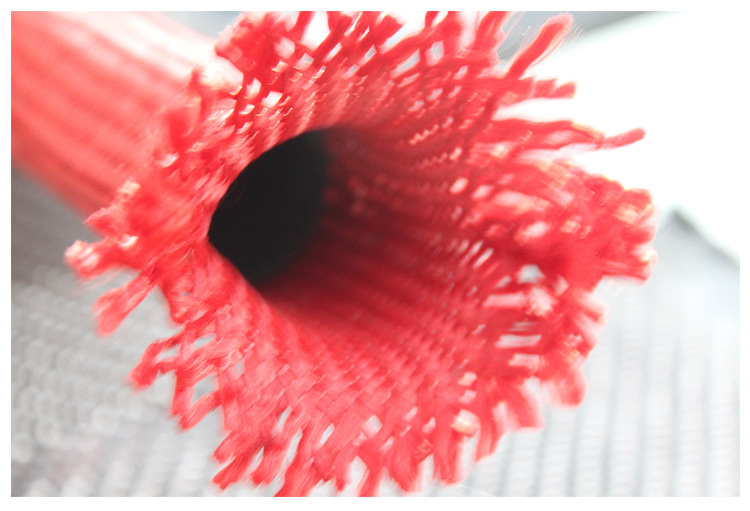

1. Fasern

Faser VerstärkungS sind die häufigste Form der Verstärkung in Verbundwerkstoffen. Abhängig von der Fasertyp können diese in mehrere Klassen eingeteilt werden:

- Glasfaser:Glasfaser ist eine der am häufigsten verwendeten Verstärkungen, die eine hervorragende Festigkeit und Haltbarkeit zu relativ geringen Kosten bietet. Es wird häufig in Automobil- und Meeresanwendungen aufgrund seines geringen Gewichts und Korrosionswiderstandes verwendet.

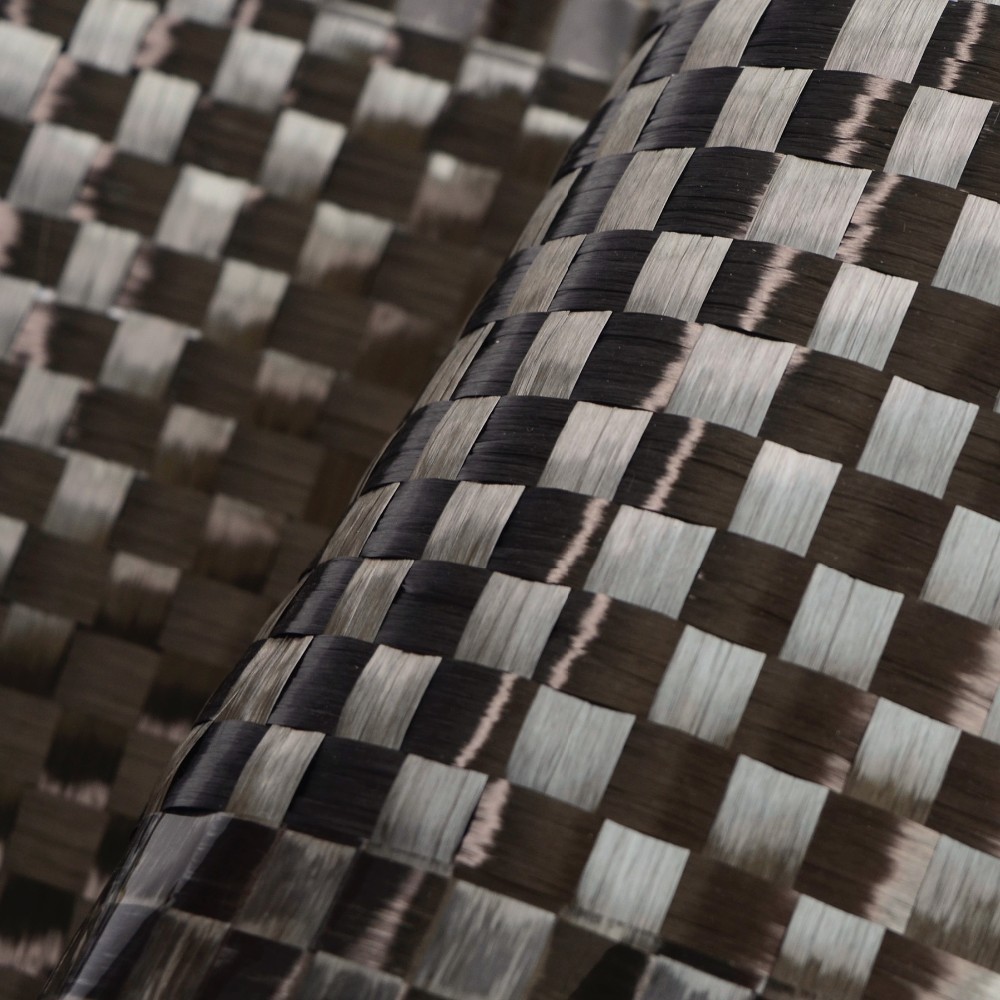

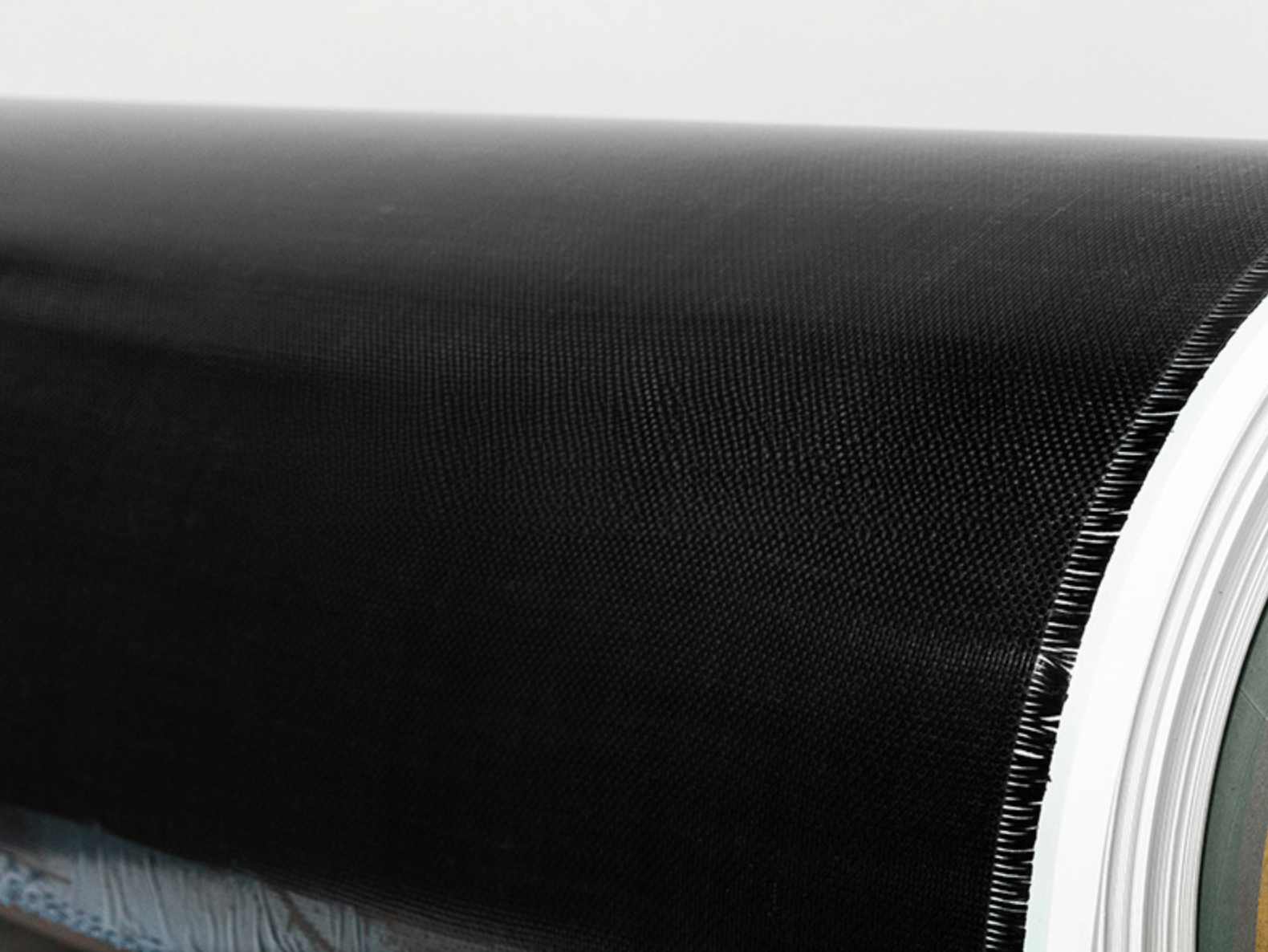

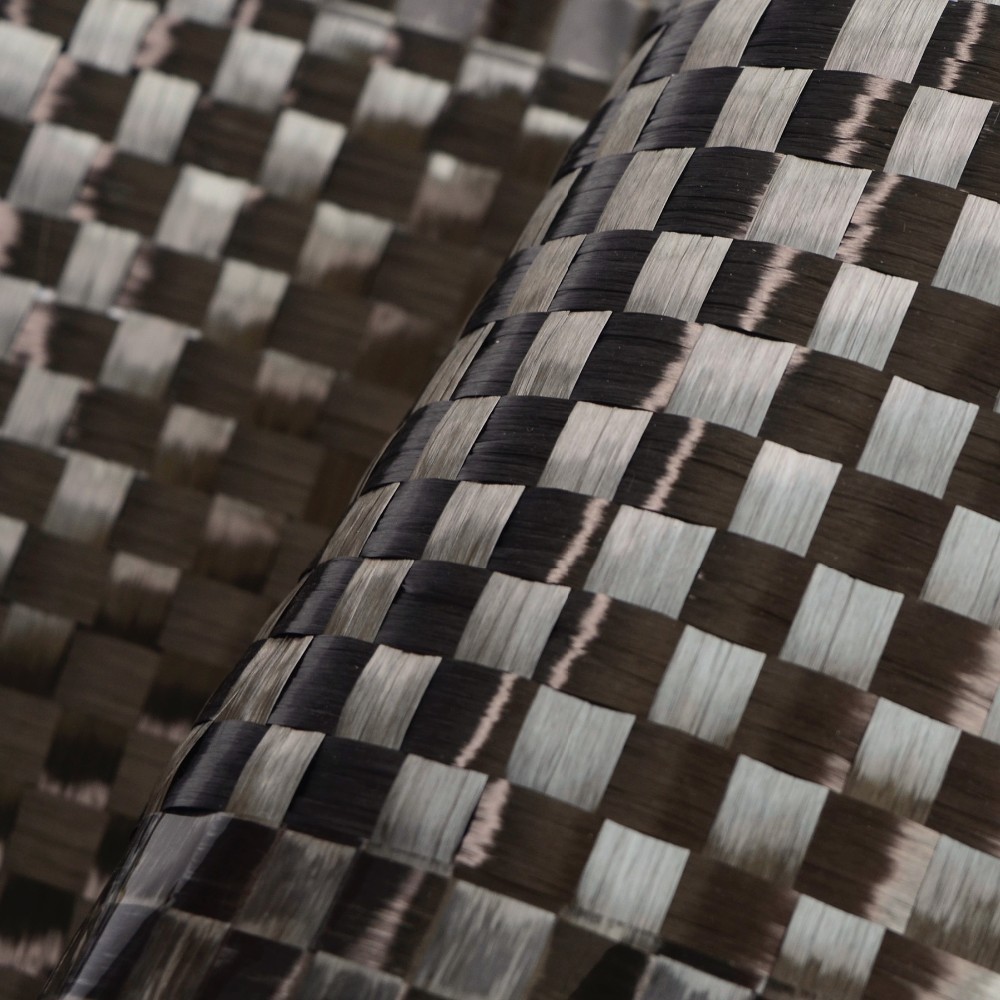

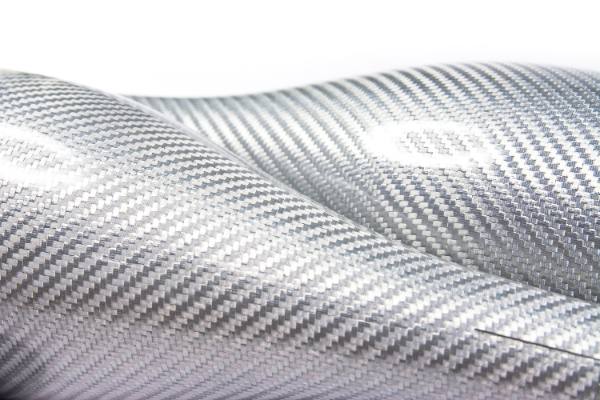

- Kohlefaser:Kohlefaser ist ein Hochleistungsverstärkungsmaterial, das für sein ausgezeichnetes Verhältnis von Festigkeit zu Gewicht, hohe Steifheit und Müdigkeitsbeständigkeit bekannt ist. Carbon Faserverstärkte Verbundwerkstoffe (CFRC) werden ausgiebig in Luft- und Raumfahrt-, Automobil- und Sportgeräten verwendet, bei denen Leistung und Gewichtsreduzierung von entscheidender Bedeutung sind.

- Aramidfaser (Kevlar):Aramidfasern wie Kevlar sind bekannt für ihre Zähigkeit und ihre Aufprallfestigkeit. Sie werden üblicherweise in militärischen, Automobil- und persönlichen Schutzausrüstungsanwendungen eingesetzt.

- Basaltfaser:Basaltfaser, das aus vulkanischen Gesteinen abgeleitet ist, bietet einen hervorragenden Wärmebeständigkeit. Damit ist es ideal für Hochtemperaturanwendungen wie Industriemaschinen und feuerfeste Materialien.

2. Partikel

In einigen Verbundwerkstoffen werden Verstärkungspartikel verwendet, um Eigenschaften wie Verschleißfestigkeit, thermische Leitfähigkeit oder elektrische Leitfähigkeit zu verbessern. Die häufigsten Arten von Partikelbasisverstärkungen umfassen:

- Metallische Partikel:Diese werden hinzugefügt, um die Leitfähigkeit und die Verschleißfestigkeit von Verbundwerkstoffen zu verbessern. Sie werden besonders in elektronischen Komponenten oder Teilen verwendet, die einen hohen Verschleißfestigkeit wie Motorteile benötigen.

- Keramikpartikel:Keramische Verstärkungen tragen dazu bei, die thermischen Eigenschaften von Verbundwerkstoffen zu verbessern, wodurch sie ideal für Anwendungen, die einen hohen Temperaturwiderstand erfordern.

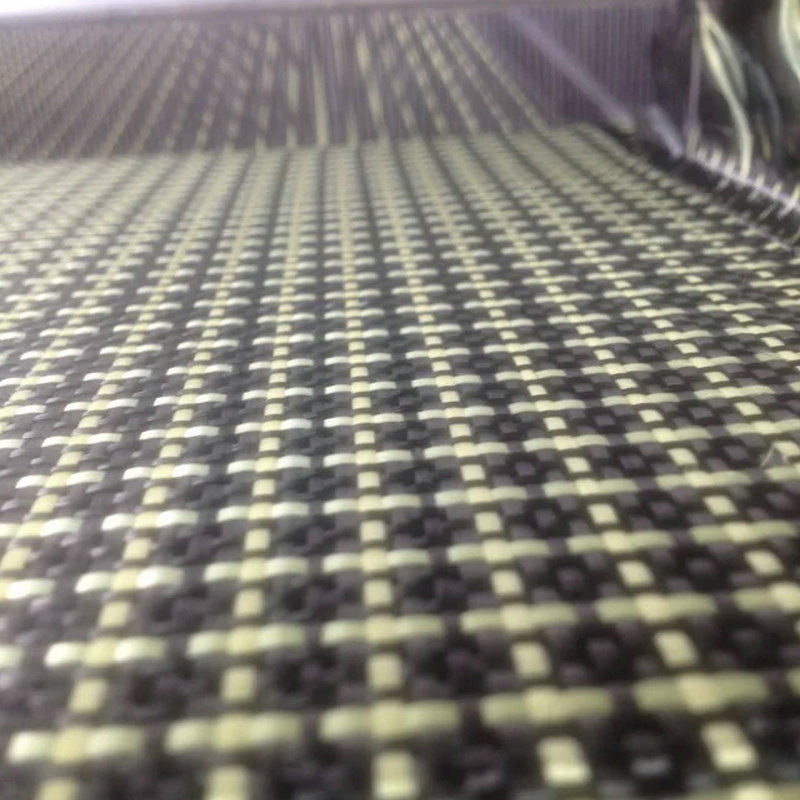

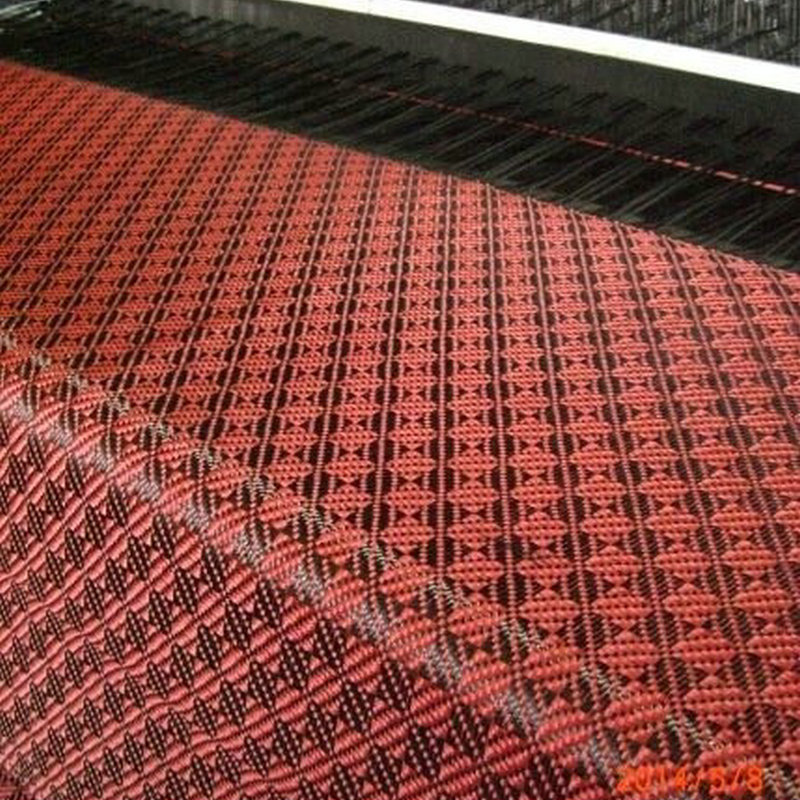

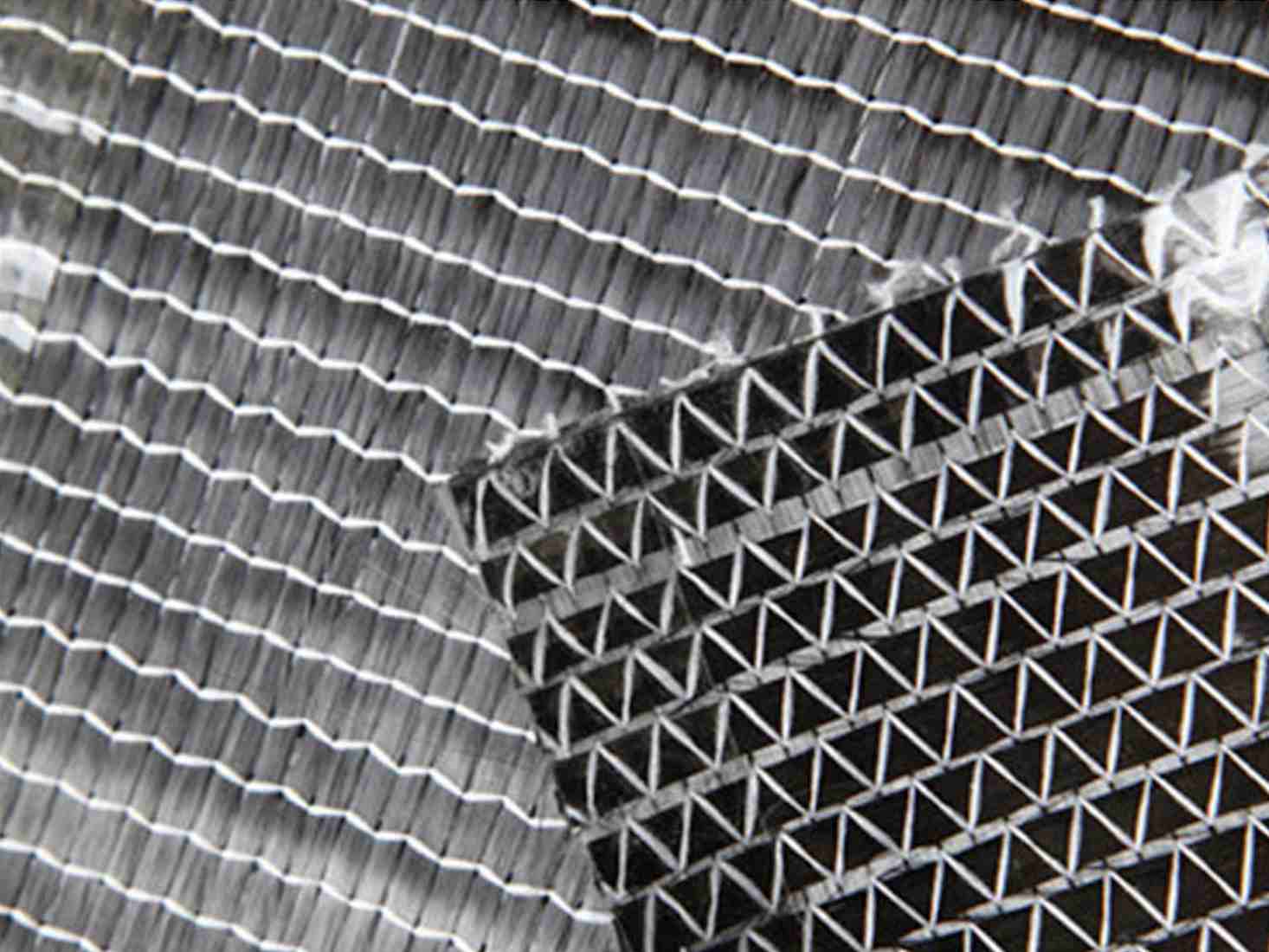

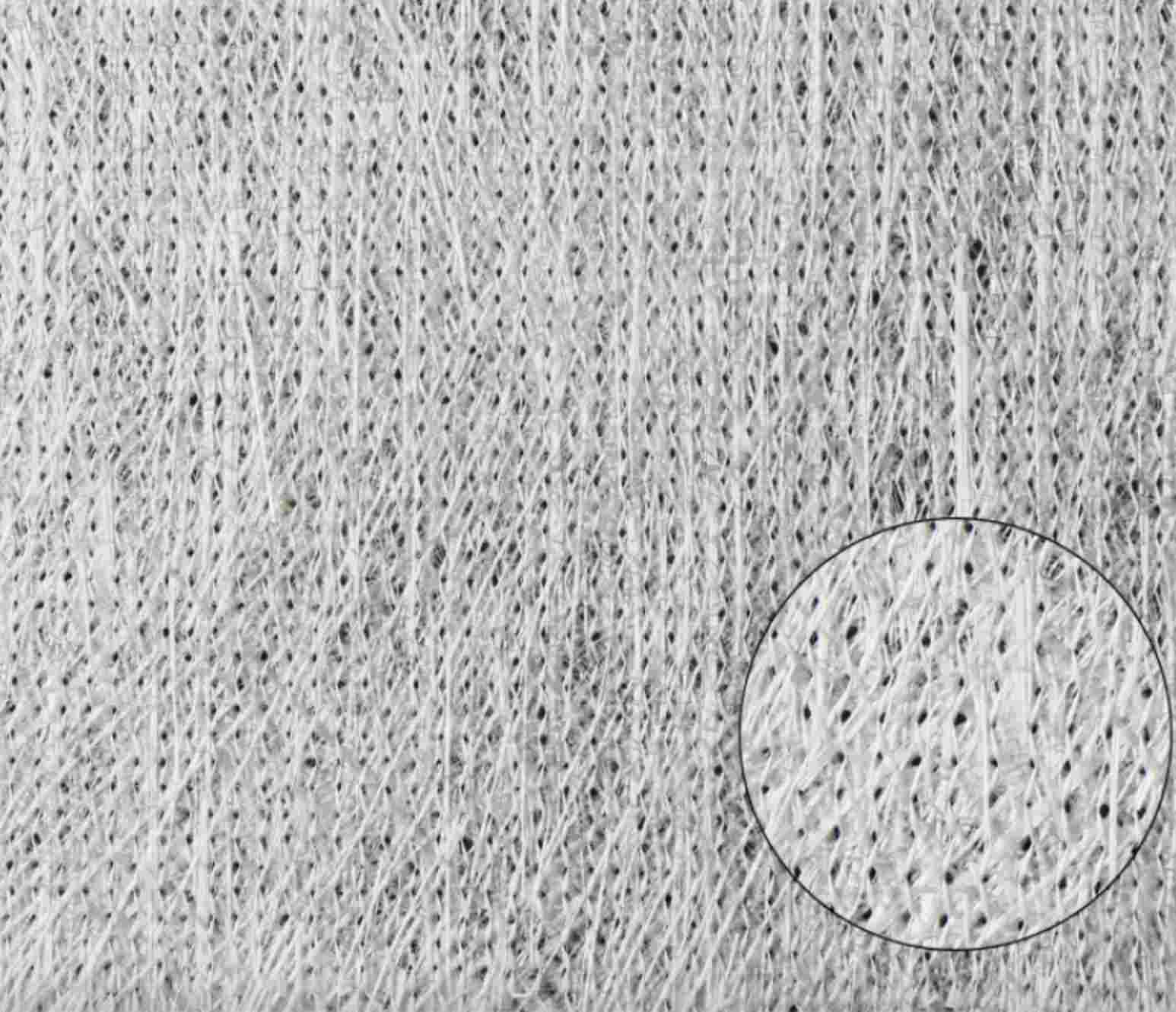

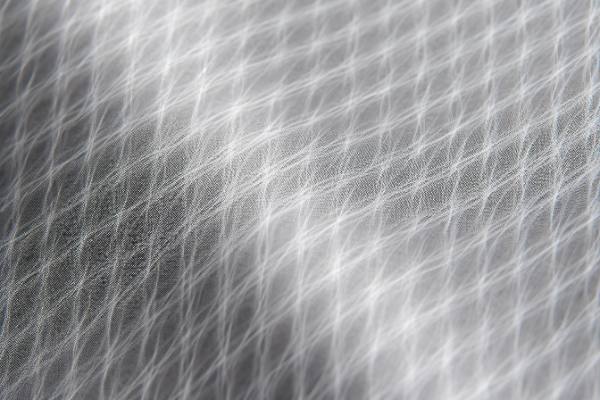

3. Gewebstoffe

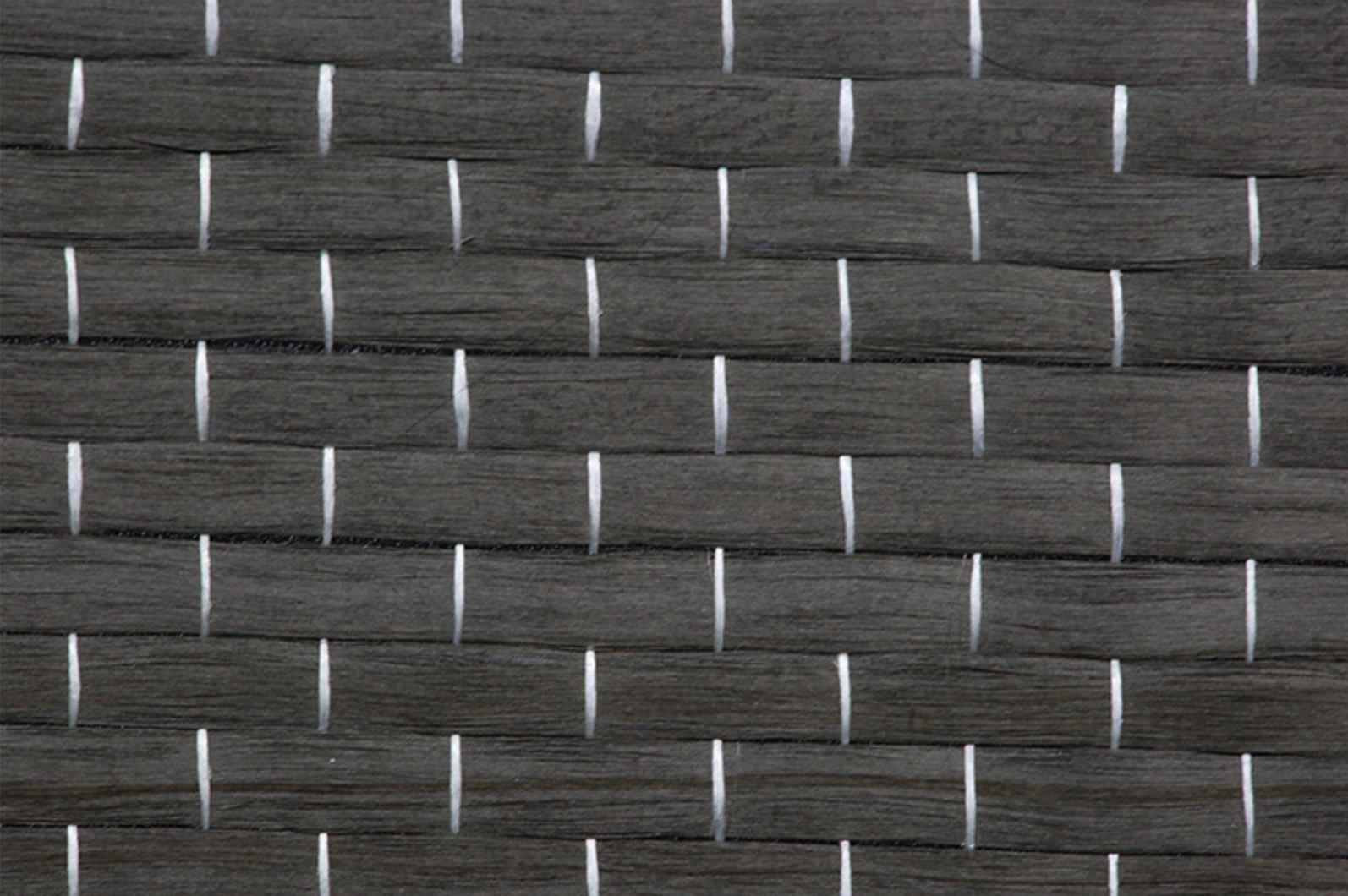

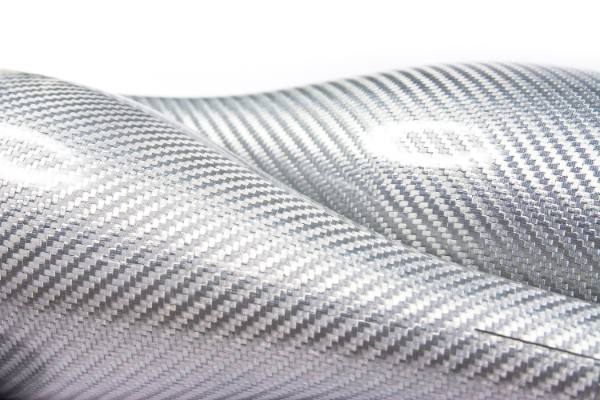

Gewebte Stoffe liefern eine multidirektionale Verstärkung und werden bei der Herstellung von Verbundwerkstoffen für Anwendungen, die in mehreren Richtungen hohe Festungen erfordern, häufig eingesetzt. Gewebte Stoffe können aus Glasfaser, Kohlefaser oder anderen Materialien hergestellt werden und bieten eine gleichmäßige Verteilung der Spannung über das Material.

- Einfaches Gewebe:Ein einfaches Überbesserungsmuster, das eine mäßige Stärke und Flexibilität bietet.

- Satingewebe:Ein komplexeres Webmuster, das die Festigkeit verbessert und eine glattere Oberfläche bietet.

- Twill Weave:Dieses Gewebe erzeugt ein diagonales Muster und wird verwendet, wenn in zwei Richtungen eine hohe Festigkeit benötigt wird.

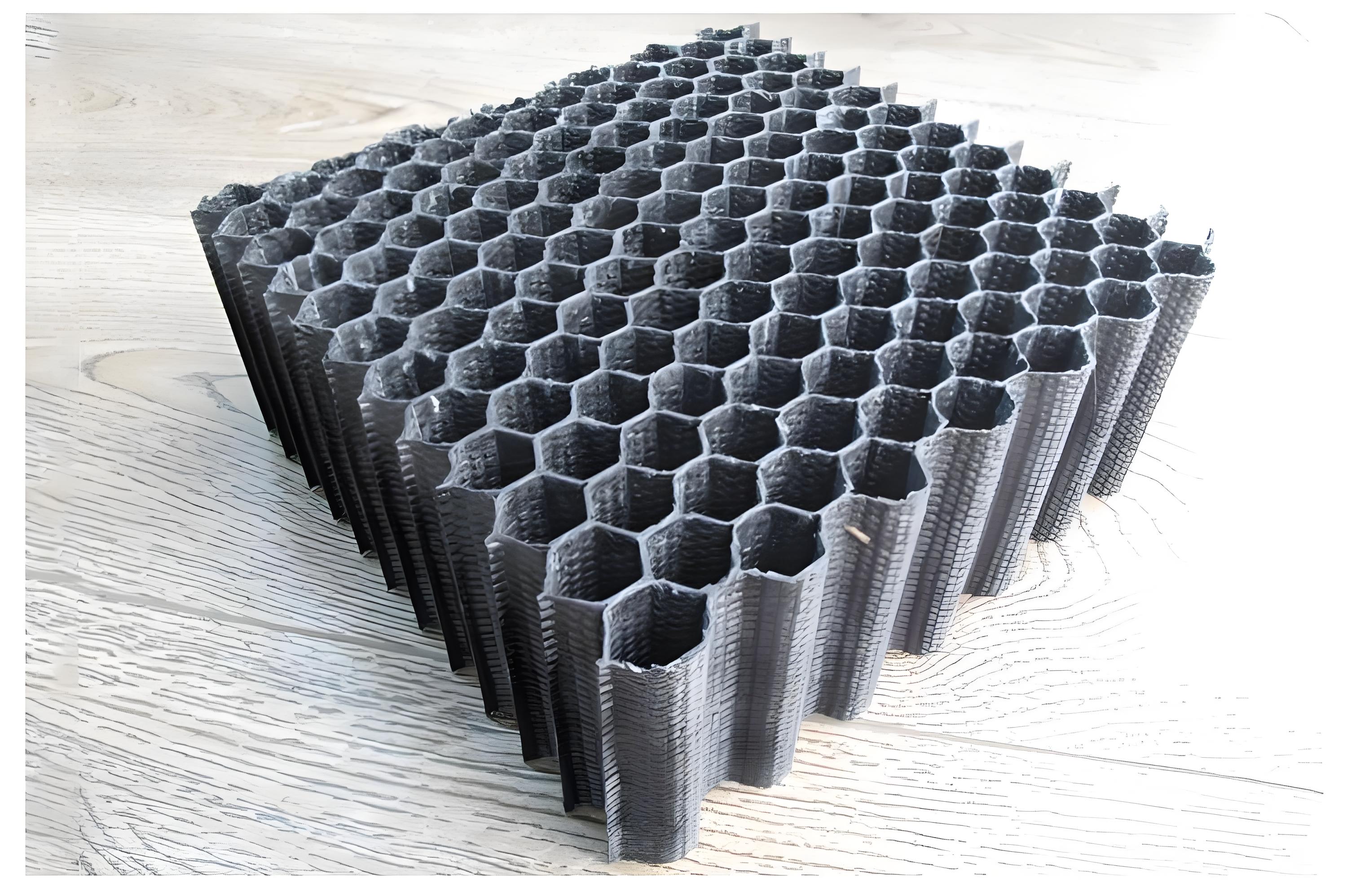

4. Hybridverstärkung

Hybridverbundwerkstoffe verwenden eine Kombination verschiedener Verstärkungsmaterialien. Beispielsweise kann eine Hybridverstärkung von Kohlefaser Glasfasern die Vorteile beider Materialien bieten: die hohe Leistung von Kohlefasern und die Kostenwirksamkeit von Glasfasern.

Kohlefaserverstärkte Verbundwerkstoffe: ein tiefer Tauchgang

Unter den verschiedenen Arten von Verstärkungen für Verbundwerkstoffe fällt aufgrund ihrer bemerkenswerten Eigenschaften die Kohlefaserverstärkungsverbundwerkstoff auf. Diese Verbundwerkstoffe werden gebildet, indem Kohlenstofffasern mit einer Polymermatrix, oft Epoxidhöhe, kombiniert werden, um ein Material zu erzeugen, das unglaublich stark, leicht und langlebig ist.

Wichtige Vorteile von Kohlefaserverstärktenverbundwerkstoffen

- Hochfestigkeit zu Gewichtsverhältnis:Kohlefaserverstärkte Verbundwerkstoffe sind für ihr Verhältnis von außergewöhnlicher Stärke zu Gewicht bekannt. Dies macht sie ideal für Anwendungen, bei denen das Verringern des Gewichts ohne Opferkraft von entscheidender Bedeutung ist. In der Luft- und Raumfahrt kann beispielsweise jeder eingespartes Gramm die Kraftstoffeffizienz und Leistung verbessern.

- Steifheit und Starrheit:Die Steifheit von Kohlenstofffasern ermöglicht es ihnen, ihre Form unter Stress aufrechtzuerhalten und strukturelle Integrität in kritischen Anwendungen zu bieten.

- Korrosionsbeständigkeit:Kohlefaserverbundwerkstoffe sind resistent gegen Umweltfaktoren wie Feuchtigkeit und Chemikalien, die Metallstrukturen korrodieren können. Dies macht CFRCs zu einer beliebten Wahl für Meeresanwendungen und Umgebungen mit harten Bedingungen.

- Ermüdungsbeständigkeit:Im Gegensatz zu Metallen, die im Laufe der Zeit unter Müdigkeit leiden können, weisen Kohlenstofffaserverstärkte eine hervorragende Resistenz gegen zyklische Belastung auf, was sie ideal für langfristige Anwendungen in Luft- und Raumfahrt-, Automobil- und Industriesektoren macht.

- Wärmeleitfähigkeit:Abhängig von der Matrix können CFRCs eine hervorragende thermische Leitfähigkeit bieten, was für Hochtemperaturanwendungen von Vorteil ist.

Häufige Anwendungen von Kohlefaserverstärktenverbundwerkstoffen

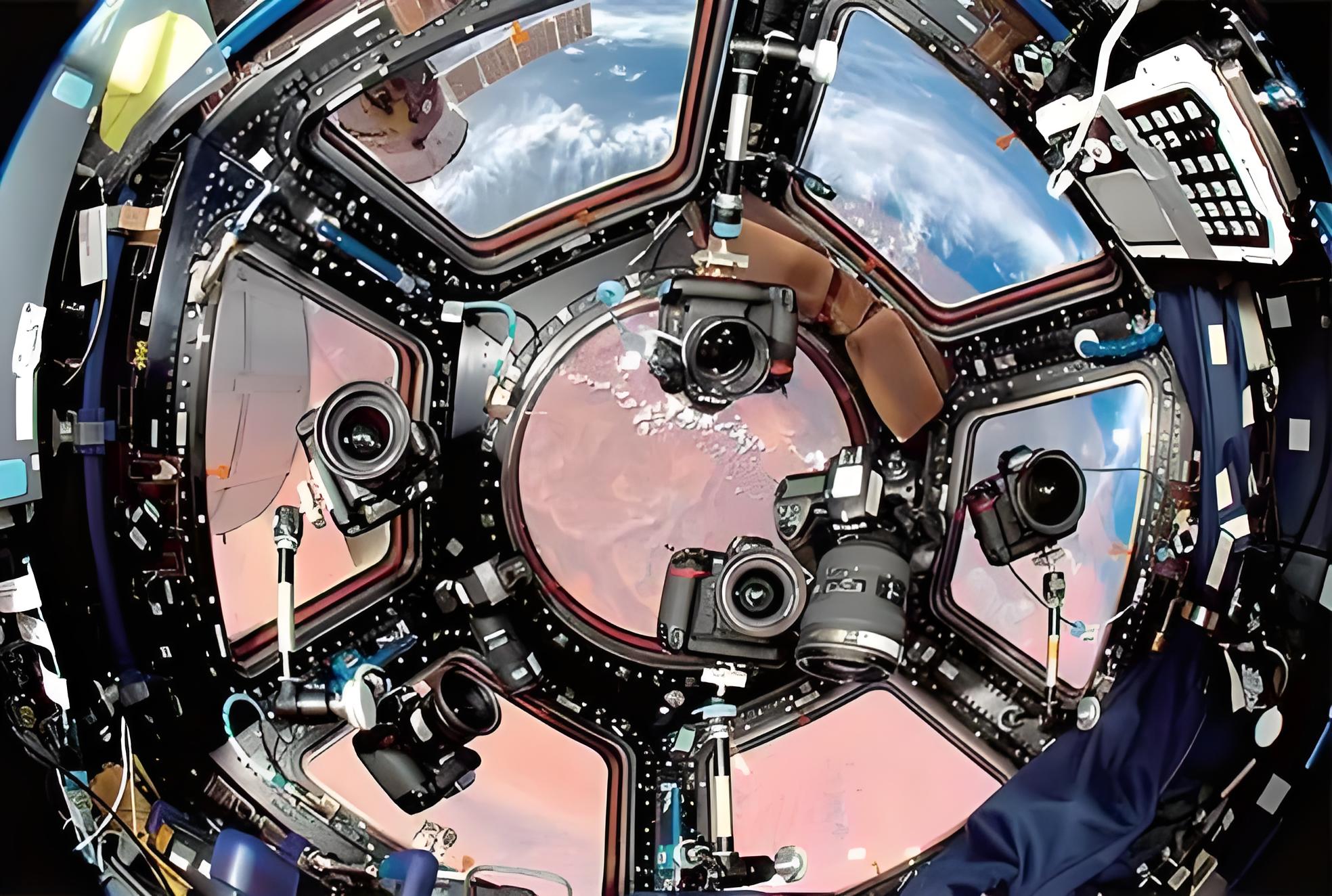

- Luft- und Raumfahrt und Luftfahrt:CFRCs werden in Flugzeugkomponenten, einschließlich Flügeln, Rumpf und Schwanzabschnitten, häufig verwendet. Ihre leichte Natur trägt zur Kraftstoffeffizienz und zu einer verbesserten Leistung bei, was für die Luft- und Raumfahrtindustrie von entscheidender Bedeutung ist.

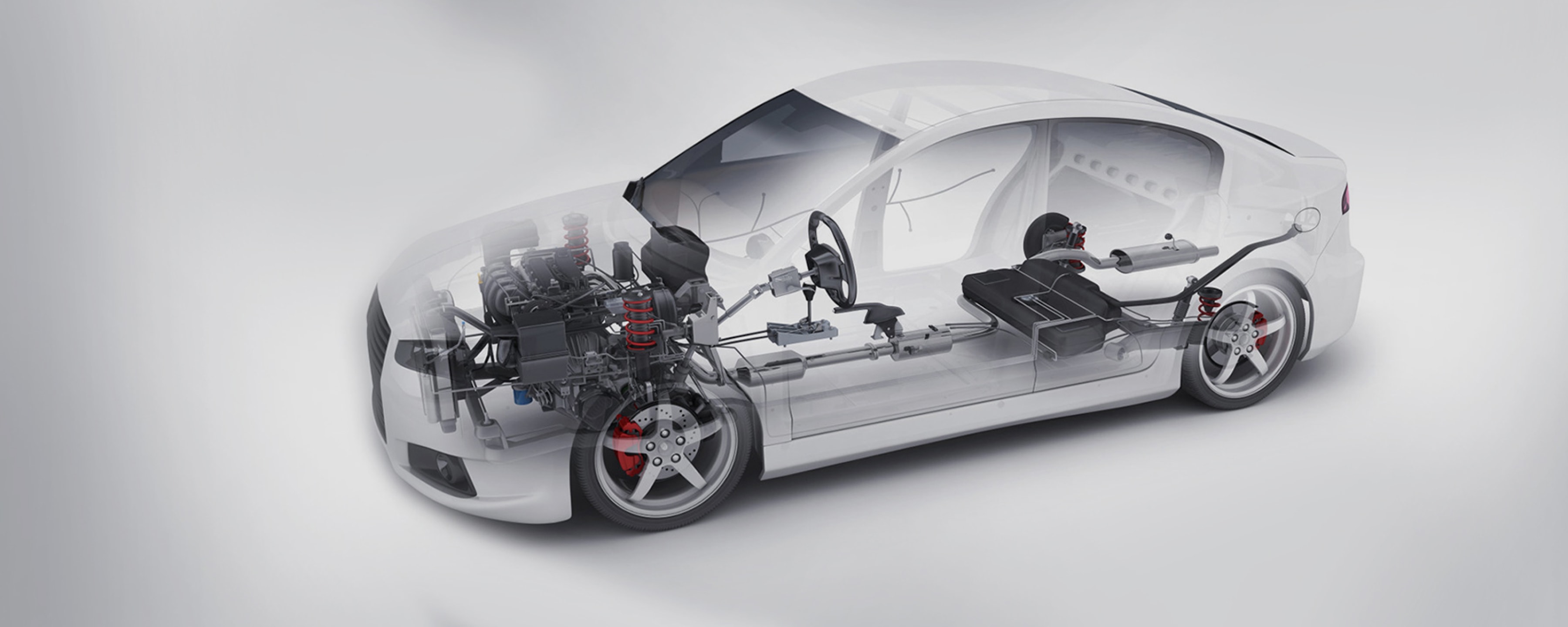

- Automobilindustrie:Da sich die Automobilindustrie in Richtung leichterer, brennstoffwirksamerer Fahrzeuge bewegt, werden Kohlefaserverstärkte zunehmend in Körperplatten, Chassis und Innenräumen eingesetzt. Die Verwendung von CFRCs in Luxus- und Hochleistungsautos trägt dazu bei, das Gewicht zu verringern und gleichzeitig die Kraft zu verbessern.

- Sportausrüstung:Hochleistungssportgeräte wie Fahrräder, Golfschläger, Tennisschläger und Skier verfügen aufgrund ihrer leichten und Festigkeitseigenschaften häufig mit Kohlefaserverstärkten.

- Marine:CFRCs werden auch in Bootsrümpfen und anderen Meeresanwendungen verwendet, bei denen Korrosionsbeständigkeit und Haltbarkeit unerlässlich sind.

- Windergie:Windkraftanlagen aus Kohlefaserverstärkerverbundwerkstoffen können hohen Kräften und Umweltstress standhalten, die Lebensdauer der Turbine verlängern und deren Effizienz erhöhen.

Vorteile von Verstärkungen in Verbundwerkstoffen

Verstärkungen spielen eine entscheidende Rolle bei der Verbesserung der Gesamtleistung von Verbundwerkstoffen. Hier sind einige der Hauptvorteile:

1. Verbesserte mechanische Eigenschaften

Der Hauptgrund für die Verwendung von Verstärkungen in Verbundwerkstoffen besteht darin, ihre mechanischen Eigenschaften erheblich zu verbessern. Verstärkte Verbundwerkstoffe sind im Allgemeinen viel stärker und steifer als ihre nicht verstärkten Gegenstücke, was in vielen technischen Anwendungen von entscheidender Bedeutung ist.

2. Verbesserte Haltbarkeit

Verstärkungen wie Kohlefaser und Glasfaser erhöhen die Haltbarkeit von Verbundwerkstoffen. Dies macht sie resistenter gegen Verschleiß, Müdigkeit und Umweltfaktoren wie Korrosion und hohe Temperaturen.

3.. Leicht

In vielen Branchen, insbesondere in der Luft- und Raumfahrt und Automobil, ist die Nachfrage nach leichten Materialien immer erhöht. Mit verstärkten Verbundwerkstoffen können Hersteller das Gewicht ihrer Produkte reduzieren und gleichzeitig eine hohe Leistung aufrechterhalten.

4. Vielseitigkeit

Unterschiedliche Verstärkungen ermöglichen es den Herstellern, Verbundwerkstoffe für bestimmte Anwendungen anzupassen. Beispielsweise kann die Verwendung von hybriden Verstärkungen ein Gleichgewicht zwischen Kosteneffizienz und Leistung bieten, während die Auswahl des Fasertyps (Kohlenstoff, Glas, Aramid) basierend auf spezifischen Leistungsanforderungen erfolgen kann.

5. Kosteneffizienz

Während die anfänglichen Kosten für Hochleistungsverstärkungen wie Kohlefaser hoch sein können, überwiegen die langfristigen Vorteile in Bezug auf reduziertes Gewicht, Kraftstoffeffizienz und Leistung häufig die Vorabinvestition, was sie über die Lebensdauer des Produkts kosteneffektiv ist.

Schlussfolgerung: Auswählen der richtigen Verstärkung für Ihre Anwendung

Die Auswahl der Verstärkungen für Verbundwerkstoffe hängt weitgehend von den spezifischen Anforderungen der Anwendung ab. Faktoren wie Stärke, Gewicht, thermische Eigenschaften, Korrosionsbeständigkeit und Kosten spielen eine Rolle bei der Bestimmung der besten Verstärkung für ein bestimmtes Projekt.

Kohlefaserverstärkte Verbundwerkstoffe bieten eine leistungsstarke Lösung für Hochleistungsanwendungen, bei denen Gewicht, Festigkeit und Haltbarkeit von entscheidender Bedeutung sind. Für andere Anwendungen können Materialien wie Glasfaser oder Aramid aufgrund von Kosten oder spezifischen mechanischen Eigenschaftenbedarf besser geeignet sein. Durch das Verständnis der Arten, Vorteile und Anwendungen verschiedener Verstärkungen können Hersteller fundierte Entscheidungen treffen und Verbundwerkstoffe entwerfen, die den Anforderungen des modernen Engineerings entsprechen.

In den kommenden Jahren können wir in Verbundmaterialien kontinuierliche Fortschritte erwarten, wobei noch innovativere Verstärkungsoptionen und Anwendungen in der Branche auftauchen. Ob zum Bau von leichteren Flugzeugen, zum stärkeren Sportgeräten oder zum effizienteren Windkraftanlagen, die Verstärkung für Verbundwerkstoffe bleibt wahrscheinlich an der Spitze der Materialwissenschaft.

Beliebte Verbundwerkstoffe

Beliebte Verbundwerkstoffe

Kompositeswissen Hub

Kompositeswissen Hub