+86-13732282311

merlin@xcellentcomposites.com

Lassen Sie die Welt von Verbundwerkstoffen profitieren!

Entwicklungsstatus und neue Sorten von Keramikfasern und deren Anwendungen

In diesem Artikel wird der Entwicklungsstatus und die Anwendungsfelder von Keramikfasern im Inland und international sowie die Forschung und Entwicklung neuer Sorten erörtert. Keramikfaser als leichtes und effizientes Isolationsmaterial hat viele unvergleichliche Vorteile gegenüber herkömmlichen Isolationsmaterialien. Mit dem weltweiten Schwerpunkt auf Energieeinsparung wird erwartet, dass Keramikfasern breitere Anwendungen und eine schnelle Entwicklung erhalten. Darüber hinaus ist das Potenzial für Keramikfasern, andere Isolationsmaterialien zu ersetzen, erheblich, was es wert ist, in der Keramikindustrie zu fördern.

1. Einführung

Refraktäres Keramikfaser ist ein leichtes und hocheffizientes Wärmeisolierungsmaterial. Im Vergleich zu herkömmlichen Isolationsmaterialien hat es die folgenden Leistungsvorteile:

- Niedrige Schüttdichte als Ofenauskleidung:Keramikfaserauskleidungen sind über 75% leichter als leichte Isoliersteine und 90-95% leichter als leichte Gusselemente. Die Verwendung von Faserauskindern reduziert die Stahlstrukturlast von Ofen erheblich und verlängert ihre Lebensdauer.

- Niedrige Wärmekapazität:Die Wärmekapazität von Keramikfasern beträgt etwa 1/10 der leichten refraktären Auskleidung und Gusselemente. Diese geringe Wärmekapazität bedeutet, dass KILNs während des Betriebs weniger Wärme absorbieren, was eine schnellere Erwärmung ermöglicht und den Energieverbrauch während des Starts und der Herunterführung des Ofens erheblich verringert.

- Andere Vorteile:Mit der Verbesserung der Anwendungstechnologien expandieren Keramikfasern kontinuierlich in neue Felder. Aufgrund der steigenden globalen Energiepreise hat sich die Energieeinsparung zu einer Priorität. Im Vergleich zu herkömmlichen refraktären Materialien wie Isoliersteinen und Gussliedern können Keramikfasern 10% -30% mehr Energie einsparen, wodurch breitere Anwendungen und vielversprechende Aussichten in China gewonnen werden.

2. Internationale Entwicklung und Anwendungen vonKeramikfasern

2.1 Entwicklung von Keramikfasern im Ausland

Die Keramikfasern traten erstmals 1941 auf, als das in den USA ansässige Unternehmen Babcock & Wilcox natürliches Kaolin verwendete, um Fasern über das Schmelzen und Blasen von Lichtbogenofen herzustellen. In den späten 1940er Jahren begannen US -Unternehmen mit der Herstellung von Aluminosilikatfasern für die Luftfahrtindustrie. In den 1960er Jahren entwickelten die USA verschiedene Keramikfaserprodukte für Industrieofenauskleidung.

Die USA und Kanada sind wichtige Hersteller, die etwa ein Drittel der globalen feuerfassenden Faserproduktion mit einer jährlichen Leistung von rund 100.000 Tonnen ausmachen. Europa liegt an dritter Stelle und produziert jährlich rund 60.000 Tonnen. Unter den 300.000 Tonnen Keramikfasern, die jedes Jahr weltweit produziert werden, ist die Produktverteilung wie folgt:

- Decken und Fasermodule: 45%

- Vakuumgeformte Bretter, Matten und Spezialformen: 25%

- Schüttgutfasern: 15%

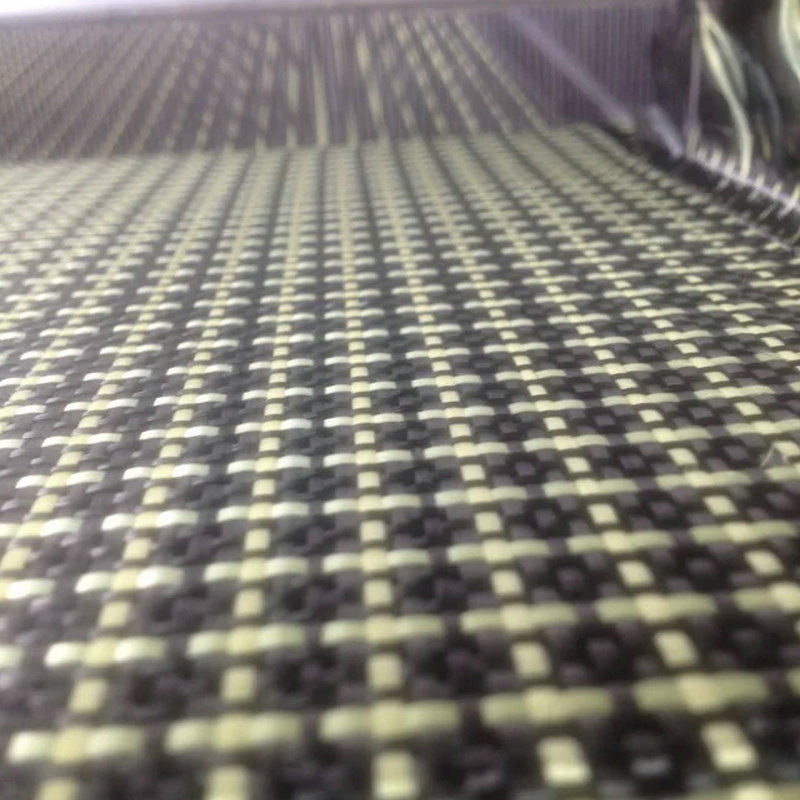

- Faserseile und Textilien: 6%

- Unverschobene Fasermaterialien: 6%

- Faserpapier: 3%

2.2 AnwendungsfelderOUtside von China

Refraktäre Faserprodukte sind mit technologischen Fortschritten diversifiziert und funktionalisiert. Diese Produkte können den Temperaturanforderungen von 600 ° C bis 1600 ° C entsprechen und sind in verschiedenen Formen erhältlich, einschließlich herkömmlicher Baumwolle, Decken und Matten sowie Fasermodulen, Brettern, Spezialformen, Papier und Textilien.

In einigen fortschrittlichen Anwendungen werden Produkte wie polykristalline Zirkoniafasern, Siliziumnitridfasern und Siliziumcarbidfasern entwickelt. Zum Beispiel produziert DuPont in den USA lange polykristalline Aluminiumoxidfasern, die 99,9% α-AL2O3 für Hochtemperatur-Luft- und Raumfahrtanwendungen enthalten.

3. Entwicklung und Anwendungen von Keramikfasern in China

Chinas Produktion von Keramikfasern begann relativ spät und begann erst in den frühen 1970er Jahren mit der erfolgreichen Entwicklung und Massenproduktion von Keramikfasern in der Fabrik Feffractory Materials und der skanierischen Fabrik in Shanghai. Seit über einem Jahrzehnt stützte sich der Produktionsprozess auf veraltete Methoden wie "Schmelzen des Lichtbogenofens, einstufiges Luftblasen für die Glasfaser und die Produktion von nassen manuellem Filz", was zu einer begrenzten Technologie und einer schmalen Produktpalette führte.

Im Jahr 1984 importierte die feuerfestes Materialfabrik der Shougang Corporation eine Nadel-Punch-Deckenproduktionslinie unter Verwendung der Resistenz-Spinning-Methode des in den USA ansässigen CE-Unternehmens. Bis 1987 wurden von American Companies BW und Ferro an Unternehmen wie Henan Shanxian Electrical Factory, Guangdong Gaoming Aluminosilict Fibre Factory und Guiyang Refractory Materials Factory zusätzliche Produktionslinien und vakuumbildende Technologie eingeführt. Diese Fortschritte veränderten die veralteten Produktionsprozesse, Ausrüstung und Produktvielfalt der chinesischen Keramikfaserindustrie.

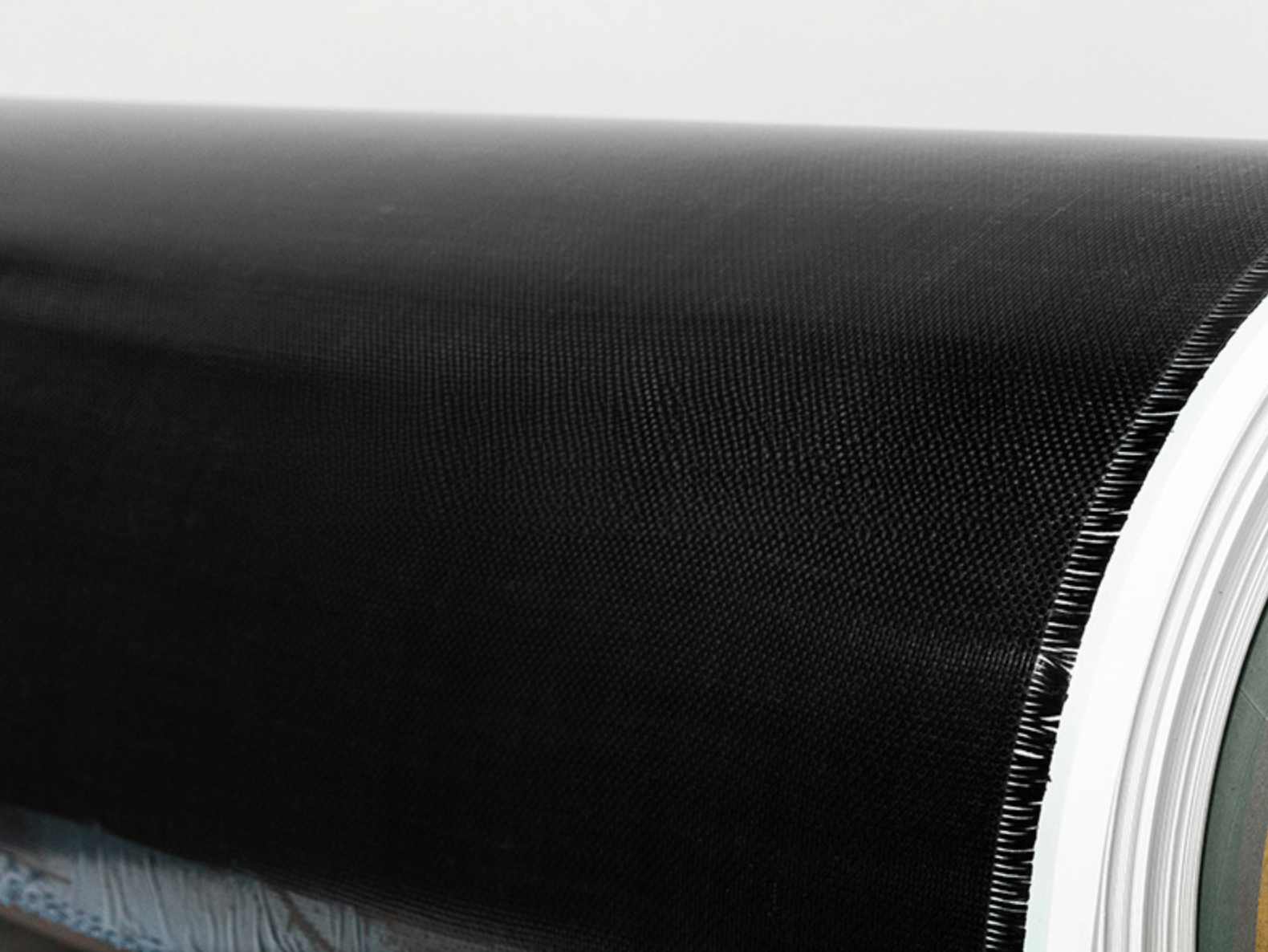

Ab 1986 verdaute und absorbierte China importierte Geräte und Technologien und passte sie an die örtlichen Bedingungen an. Diese Bemühungen führten zum Design und zur Konstruktion von 82 Trockennadel-Decken-Produktionslinien unter Verwendung von Resistenz-Spinning-Methoden (oder Luftblas-) Methoden, die in 45 Unternehmen installiert wurden. Die jährliche Produktion hat seitdem 100.000 Tonnen überschritten, was China zum weltweit größten Hersteller von Keramikfasern macht. Neben der Diversifizierung von Produkten produziert China nun Massenproduzenten verschiedener Keramikfaser-Nadel-Decken, darunter niedrige Temperatur-, Standard-, Hochpuritäts- und hochaluminischen Typen sowie ultralischgewichts-trockenes Filzfilz (Boards). Zusätzlich werden Zirkonium-haltige Faserdecken mit ZRO2-Gehalt von 14% -17% und Betriebstemperaturen von mehr als 1300 ° C hergestellt.

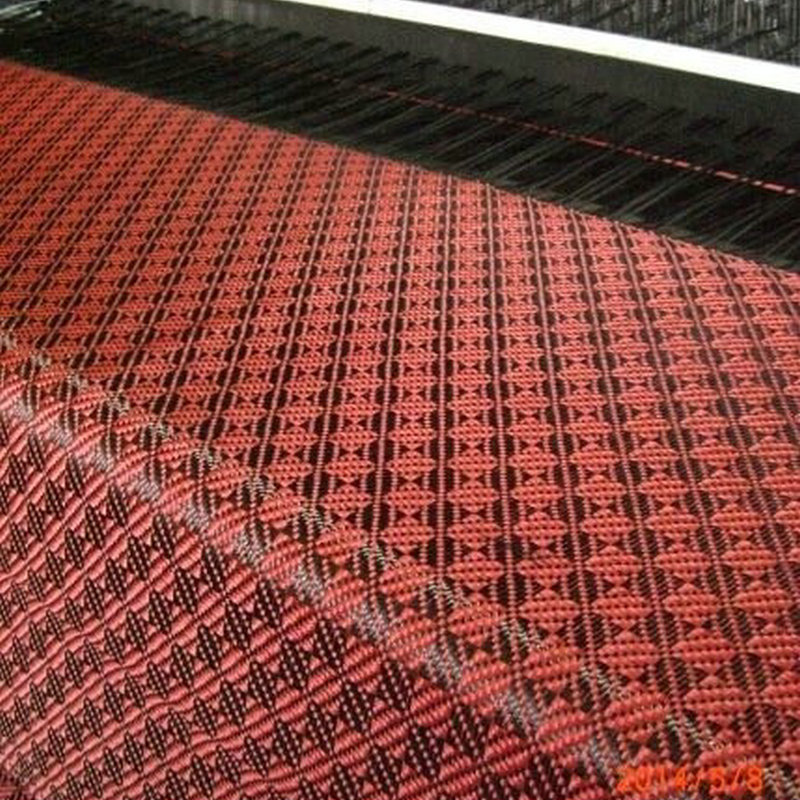

In den späten 1980er Jahren investierten japanische Unternehmen wie Naoi Textile Machinery, Chariot und Intrex in Peking, um spezialisierte Produktion von spezialisierten Keramikfasern zu etablieren. Diese Unternehmen begannen mit der Massenproduktion von Keramikfaserstoffen, Bändern, Seilen, Ärmeln und Dichtungen. Die erforderlichen Massenfaserbaumwolle und -ausrüstung für die Textilproduktion waren vollständig lokalisiert. In den frühen neunziger Jahren stellten Peking, Shanghai, Anshan in Liaoning, Shandong und Sanmenxia in Henan Keramikfasersprühtechnologie und -ausrüstung aus den USA, Frankreich und Japan ein. Das Sprühen von Keramikfasern wurde auf Industrie -Ofen -Ofen -Auskleidungen in Metallurgie- und Petrochemieindustrien angewendet, wodurch erhebliche Energieeinsparungen und wirtschaftliche Vorteile erzielt wurden. Diese Technologie wurde inzwischen weit verbreitet und erfolgreich in Heizgeräten in verschiedenen Branchen angewendet.

Derzeit befindet sich die chinesische Keramikfaserindustrie in einer Phase der kontinuierlichen Anpassung und Entwicklung. Die Produktionstechnologie und -ausrüstung, insbesondere für trockene Nadeldecke, haben weltweit fortgeschrittene Ebenen erreicht. Neue Produkte wie chromhaltige und zirkoniumhaltige Aluminosilikatfaserbretter, polykristalline Aluminiumoxidfasern, polykristalline Mullitfasern und gemischte Faserprodukte wurden erfolgreich entwickelt und industrialisiert und bildeten eine umfassende Auswahl an leichten, erfrakten Materialien.

Keramikfaserfilter entwickeln sich zwar im Allgemeinen mit geringer Stärke, entwickeln sich jedoch zur Entwicklung von kostengünstigen, hochfaser kontinuierlichen Faserfaserfiltern. Es wird erwartet, dass diese Filter aufgrund ihrer hervorragenden Eigenschaften eine zunehmend wichtige Rolle bei der Hochtemperatur-Gasfiltration spielen, einschließlich Entschwefelung, Denitrifikation und katalytischer Umwandlung. Die Keramikfaserfiltration für die Hochtemperatur-Gasreinigung hat in China noch nicht begonnen, aber die jüngsten Anträge deuten auf einen hohen Wachstumstrend der weltweiten Nachfrage nach Keramikfiltern hin. Es ist vorhersehbar, dass die Förderung und Anwendung der Gaskeramikfiltrationstechnologie mit hohem Temperatur-Abzug in China bald Wirklichkeit werden und zu den Zielen zur Energieeinsparung und zur Emissionsreduzierung beiträgt.

Neue Keramikfasern, die in den letzten Jahren als High-Tech-Funktionsmaterialien entwickelt wurden, umfassen UV-resistente Fasern, hitzebeständige und isolierende Fasern, antibakterielle und geruchsresistente Fasern, Neutronenresistente Fasern, leitende Fasern und Magnetfasern. Die Anwendung von Keramik-Mikropulden in Fasern wächst ebenfalls erheblich.

4. Neue Sorten und Anwendungen von Keramikfasern

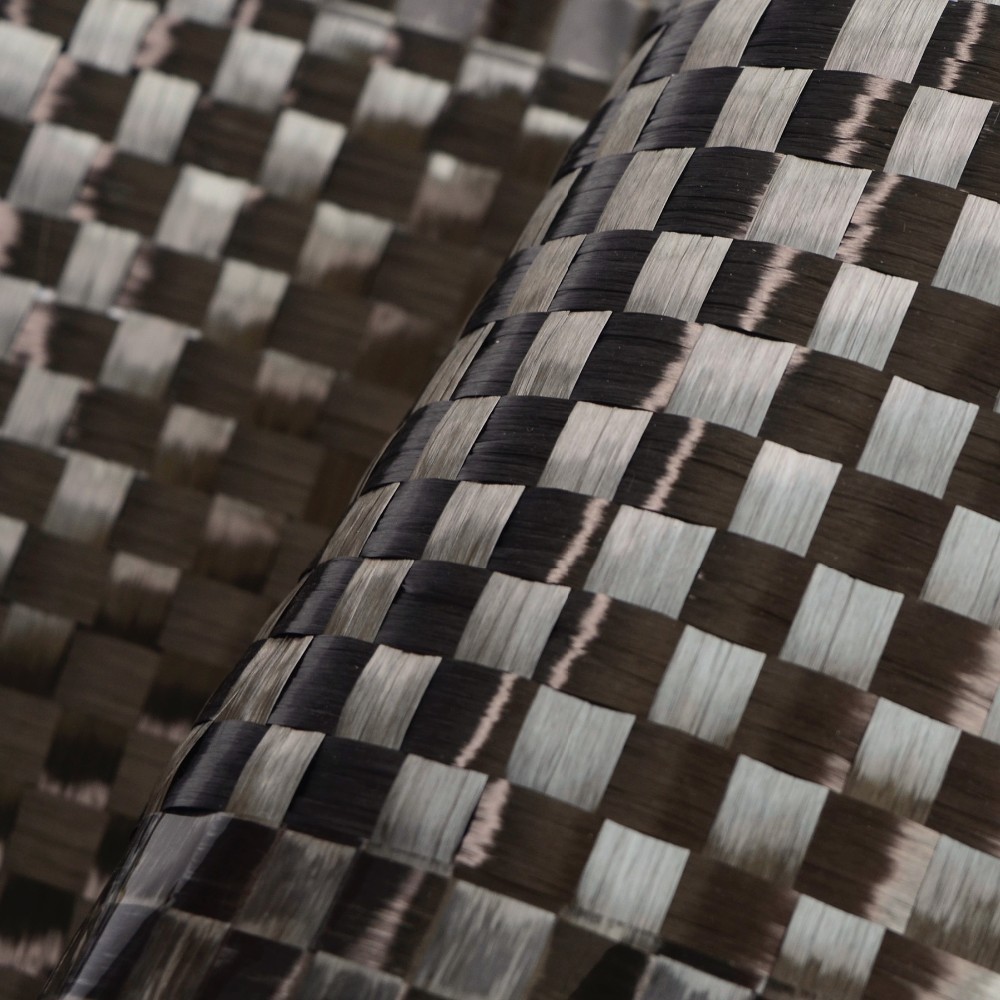

4.1 neue Keramikfaser -Verbundwerkstoffe

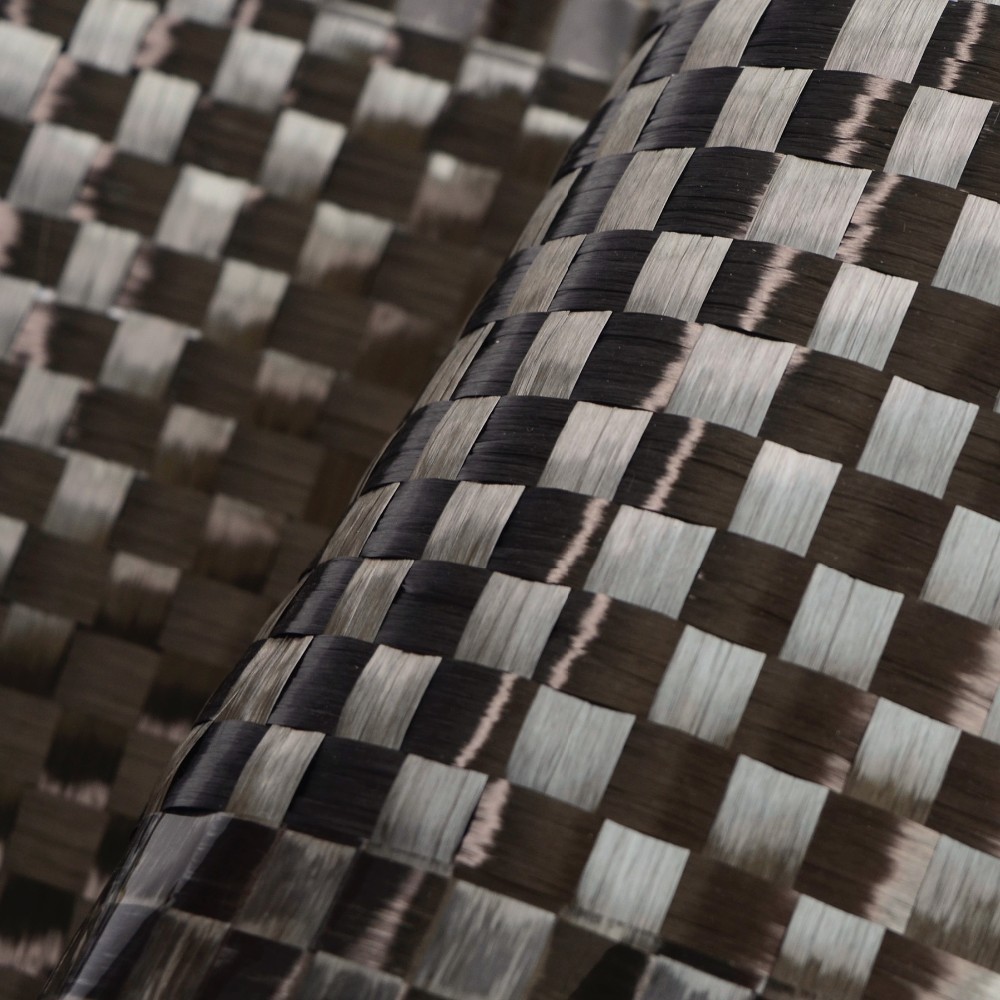

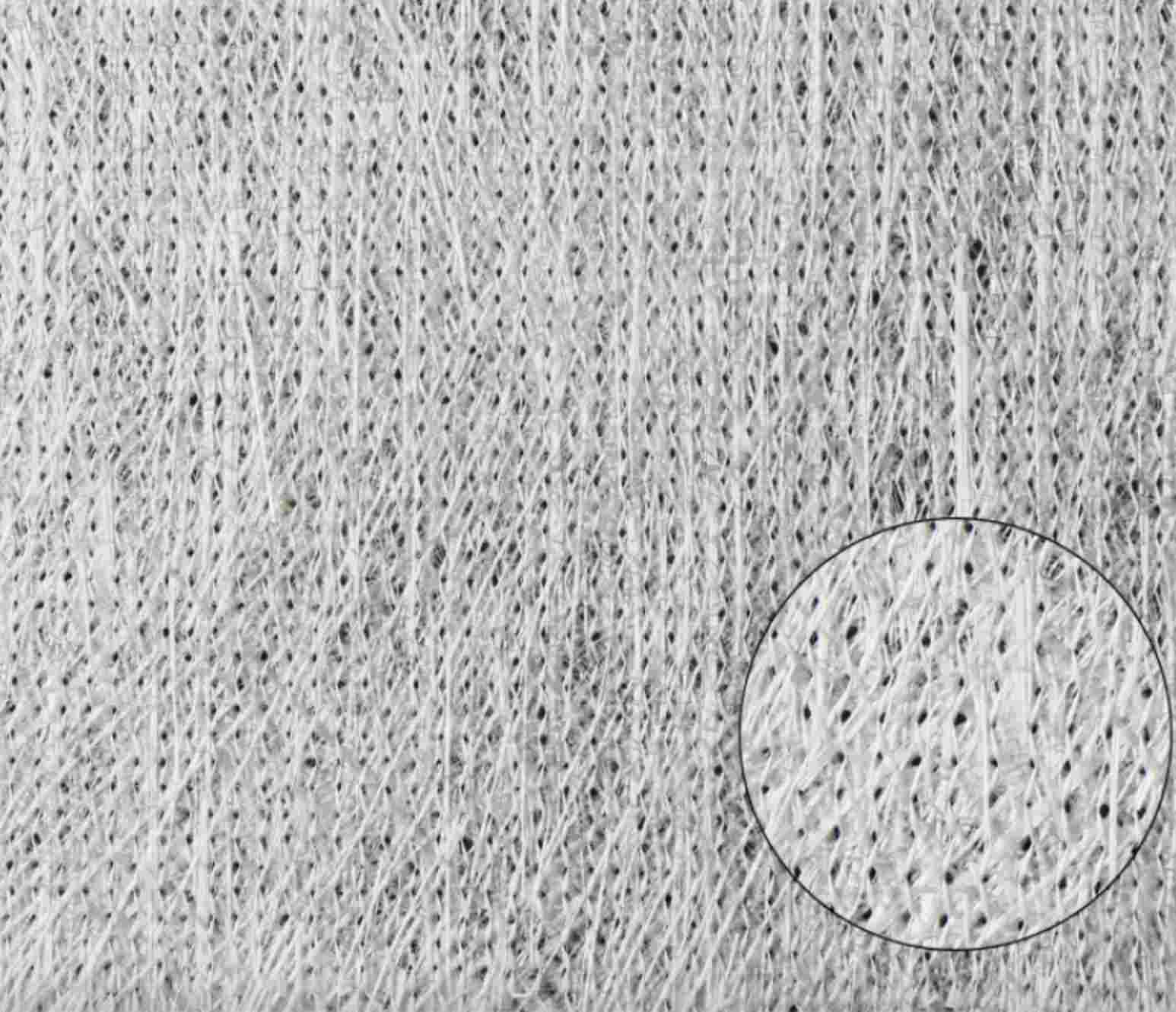

Berichten zufolge hat Japan in den letzten Jahren neue Keramikfaserverbundwerkstoffe für Militärmotoren entwickelt und hergestellt. Zum Beispiel hat die Mitsubishi Corporation Keramikfaserverbundwerkstoffe für den Einsatz in Kampfflugzeugen und Raketenmotoren entworfen. Diese Verbundwerkstoffe werden durch das Weben von 10 μm Keramikfasern in eine dreidimensionale Struktur und Beschichtung mit einer glasigen Substanz hergestellt. Während Keramikfasern hitzebeständig, aber spröde sind, verbessert sie ihre Stärke erheblich.

Kohlefaserverbundwerkstoffe werden häufig in Flugzeugen und Raketskörpern verwendet, werden jedoch aufgrund ihrer Temperaturbeschränkungen selten auf Motoren angewendet, da sie nur Umgebungen von bis zu etwa 300 ° C standhalten können. Infolgedessen werden im Allgemeinen Nickelbasis Legierungen verwendet. Die neuen Keramikfaserverbundwerkstoffe bieten jedoch im Vergleich zu Kohlefaserverbundwerkstoffen überlegene Hochtemperaturresistenz und sind zu 50% leichter als Legierungen auf Nickelbasis. Diese Materialien wurden vor Ort Versuche mit Kampfstrahlmotorendüsen für das japanische Verteidigungsministerium durchlaufen und wurden erfolgreich zur Herstellung von Prototyp -Komponenten für Raketenmotoren verwendet. Bis 2005 wurden sie im Ingenieurwesen für Raketenmotoren angewendet.

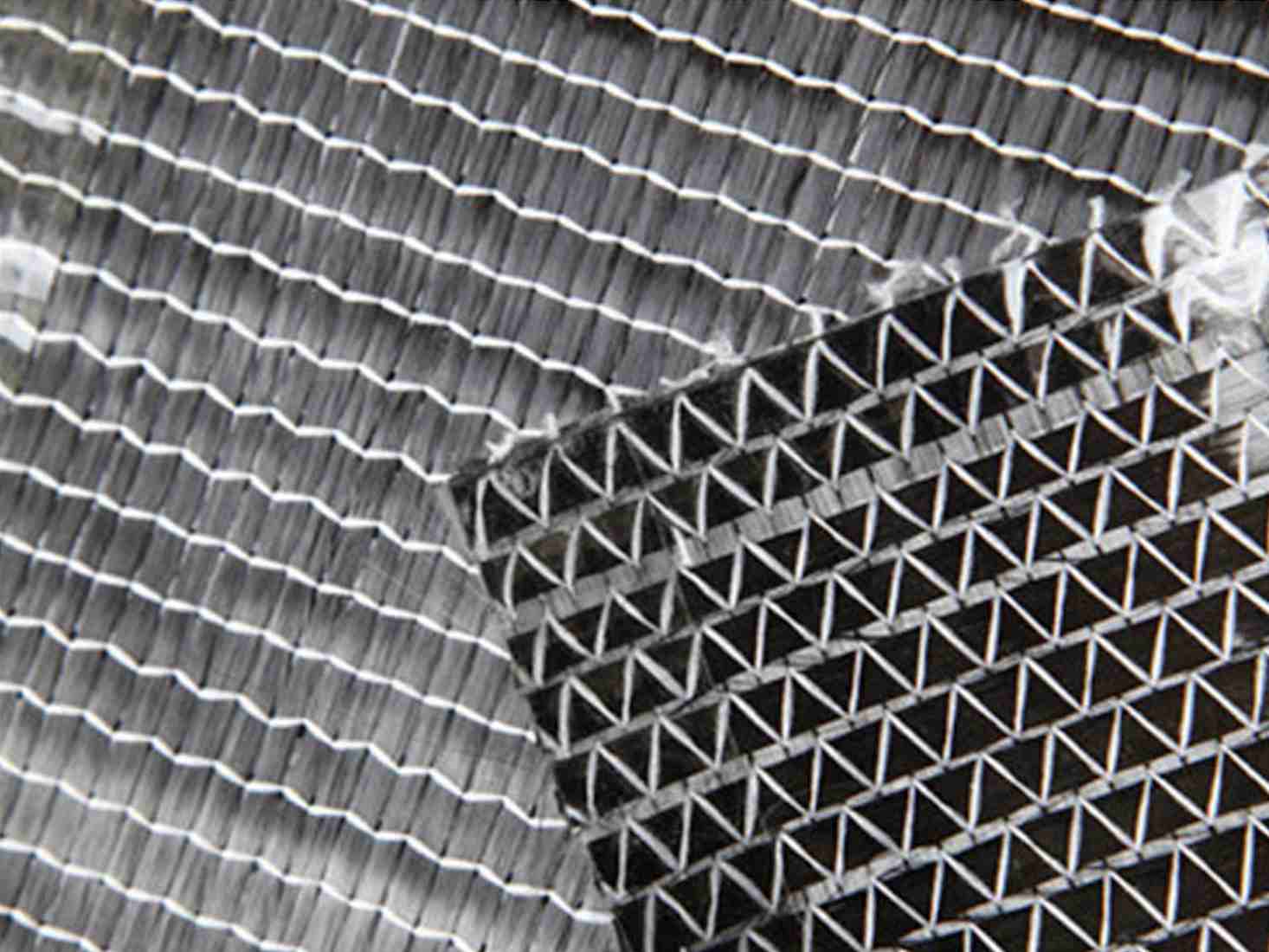

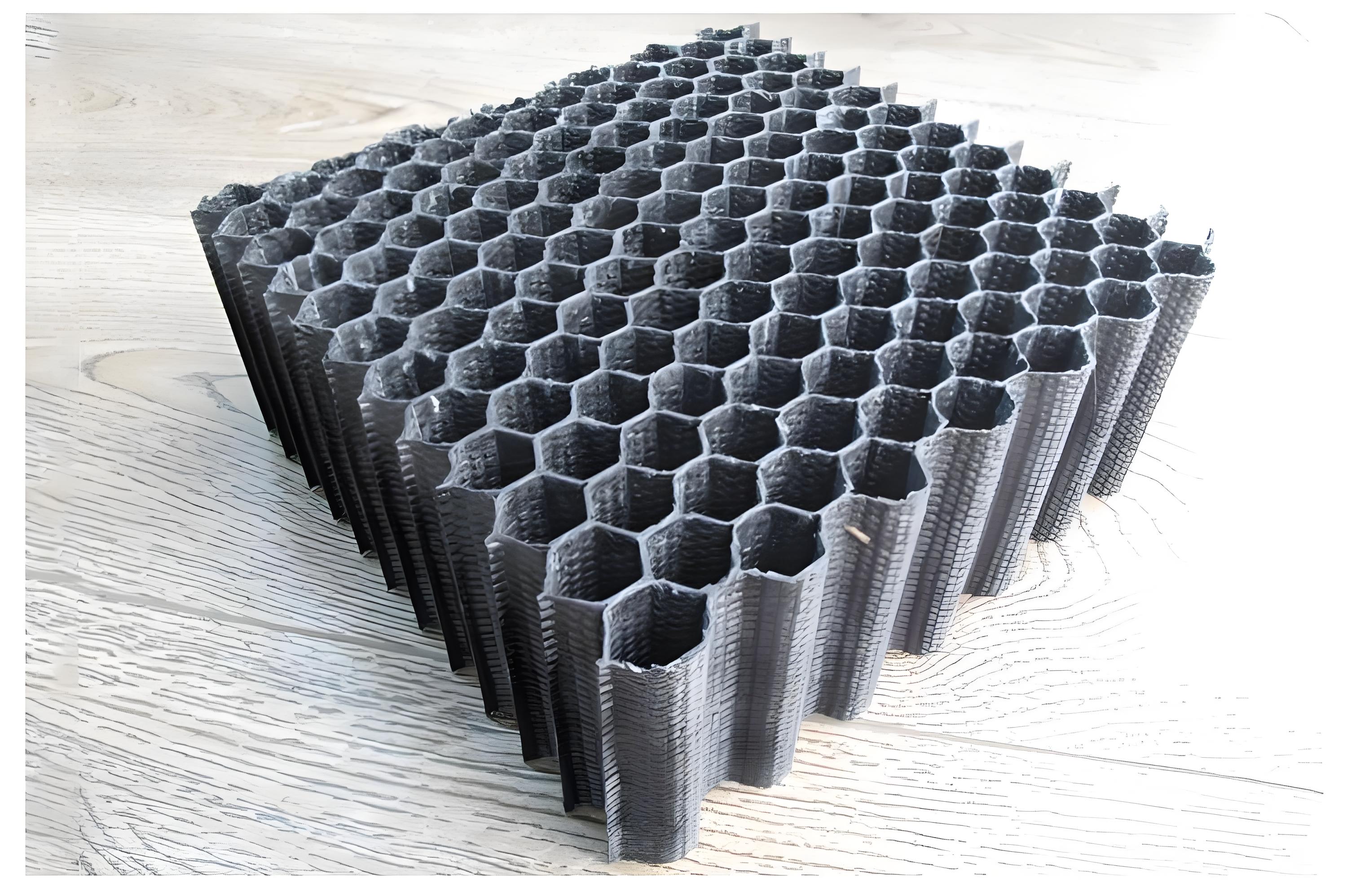

4.2 Keramikfasermodule

Keramikfasermodule sind eine neue Art von refraktärem Ofenauskleidungsprodukt, die zur Vereinfachung und Beschleunigung der Öfenkonstruktion gleichzeitig die allgemeine Integrität der Auskleidung vereinfachen und beschleunigen. Diese Module sind durch ihre weiße Farbe und gleichmäßige Abmessungen gekennzeichnet, sodass sie direkt an Ankerstiften auf den Stahlplatten von Industrie -Ofen -Schalen befestigt werden können. Sie bieten hervorragende refraktäre und isolierende Eigenschaften, die die Gesamtdämmungsleistung von Ofen und die Förderung der Ofenkonstruktionstechnologie verbessern.

Keramikfasermodule werden vorab komprimiert, und nach Abschluss der Auskleidung sorgt ihre Expansion für eine nahtlose Struktur, was die Faserschrumpfung kompensiert. Dies verbessert die Isolationsleistung, die thermische Stabilität und die Resistenz gegen den thermischen Schock der Auskleidung. Die Module sind schnell zu installieren, und die Anker befinden sich auf der kalten Seite der Auskleidung, wodurch die materiellen Anforderungen für die Anker reduziert werden.

Mit der Weiterentwicklung der Initiativen zur Erhaltung der Energie und Emissionen von Emissionen ist die Renovierung von Ziegeltunnelöfen dringend geworden. Keramikfasermodule wurden für ihre außergewöhnliche Isolationsleistung gut aufgenommen, insbesondere an den Decken von Ziegeltunnelöfen. Die Module sind in verschiedenen Formen ausgestattet, einschließlich gefalteter Blöcke, geschnittener Blöcke, Pyroblöcke und vakuumgeformten Blöcken.

Aufgrund von Unterschieden in den Fertigungsmethoden und kristallinen Strukturen von polykristallinen Mullitfasern sind ihre Fasern kürzer und weniger flexibel, was es schwierig macht, große Module zu produzieren. Infolgedessen werden polykristalline Fasern hauptsächlich in Form von Fliesen verwendet, die auf die inneren Oberflächen von feuerfesten Ziegelofen -Ofen -Wänden und Decken angewendet werden. Diese Fliesen senken effektiv die Außenwandtemperatur von Öfen und reduzieren gleichzeitig Wärmespeicherverluste in den Ofenwänden.

Derzeit produzieren die meisten Hersteller von Keramikfasermodul in China gefaltete Blöcke. Diese Blöcke werden hergestellt, indem nadelgepackte Decken faltet und sie während der Formung mit mechanischen Geräten vorbereitet werden. Die ungleichmäßige Oberfläche gefalteter Blöcke kann jedoch die Anwendung von Erosionsresistentenbeschichtungen beeinflussen. Scheibenblöcke befassen dieses Problem, indem Sie die gefalteten Kaneten nach der Formung abschneiden, was zu einer reibungslosen Oberfläche für eine bessere Leistung führt.

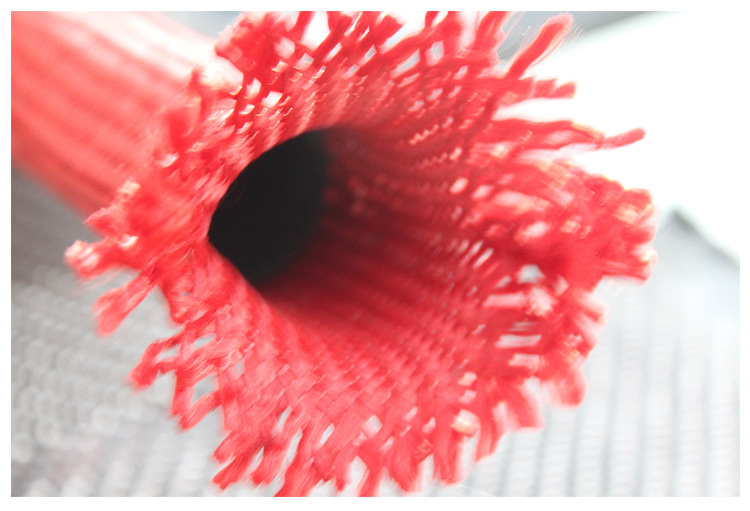

4,3 hohle Keramikfasermembranen

In den letzten Jahren haben neue Höhlenfaser -Keramikmembranen erhebliche Aufmerksamkeit erregt. Diese Membranen behalten nicht nur die Vorteile traditioneller Keramikmembranen bei, sondern bieten auch zusätzliche Vorteile, einschließlich:

- Hohe Packdichte

- Große effektive Trennfläche pro Volumeneinheit

- Dünne Membranwände

- Hoher Permeationsfluss

- Materialeinsparungen

- Einfachere Miniaturisierung von Trennungsgeräten

Es wird erwartet, dass die Anwendung dieser neuen Hohlfaser -Keramikmembranen die Trennleistung von Keramikmembranen erheblich verbessert. Aufgrund ihrer einzigartigen Eigenschaften und strukturellen Eigenschaften werden in verschiedenen Bereichen zunehmend in verschiedenen Bereichen wie folgt verwendet:

- Anorganische Trennmembranen für Abwasser- und Gasbehandlung

- Feststoffoxid -Keramikmembran -Brennstoffzellen

- Mikrokanalreaktoren

- Katalysator unterstützt

4.4 Aktuelle Anwendungen neuer Fasersorten

Die Entwicklung, Produktion und Anwendung neuer Sorten von Keramikfasern haben signifikant fortgeschrittene keramische Faser -Anwendungstechnologien und Baumethoden.

Beispielsweise sind Zirkonium-haltige Fasern, die unter Verwendung der Schmelzspinnmethode erzeugt werden, eine kostengünstige Art von Aluminosilikatfasern mit breiten Anwendungen. Sie werden ausgiebig als Füllefaserverkleidungen für die heißen Oberflächen verschiedener Industrieöfen verwendet. Inländische Produkte in diesem Bereich sind jedoch im Vergleich zu internationalen Standards nach wie vor die Qualitäts- und Anwendungsentwicklung zurückzuführen.

Im Ausland haben sich chromhaltige Fasern als neue Sorte mit einem höheren Betriebstemperaturbereich als zirkoniumhaltige Fasern herausgestellt. Derzeit gibt es in China keine Berichte über die Chrom-haltige Faserproduktion oder -anwendung.

5. Schlussfolgerung

Keramikfasern sind leistungsstarke, leichte und effiziente Isolationsmaterialien, die im Industrie-, Zivil- und Verteidigungssektor weit verbreitet sind. Mit zunehmender globaler Betonung der Energieeinsparung haben Keramikfasern ein großes Potenzial für Entwicklung und Anwendung. Die erwartete jährliche Wachstumsrate der keramischen Faserproduktion in China beträgt über 30%, was durch die laufende Untersuchung fortschrittlicher funktioneller Materialien zurückzuführen ist.

Mehr lesen: Der ultimative Leitfaden für Quarzfaserfilter: Anwendungen und Leistungen

Beliebte Verbundwerkstoffe

Beliebte Verbundwerkstoffe

Kompositeswissen Hub

Kompositeswissen Hub