+86-13732282311

merlin@xcellentcomposites.com

Lassen Sie die Welt von Verbundwerkstoffen profitieren!

Erforschung von Produkten von Luft- und Raumfahrtprodukten: Typen, Anwendungen und Vorteile

Tauchen Sie in die verschiedenen Arten von Luft- und Raumfahrtverbundwerkstoffen ein, einschließlich Kohlefaser-, Glasfaser- und Metallmatrix -Verbundwerkstoffen, während sie ihre vielfältigen Anwendungen in der kommerziellen Luftfahrt, der militärischen Luftfahrt und der Erforschung des Weltraums untersuchen.

Einführung

In der Welt der Luftfahrt hat das Streben nach leichten, langlebigen Materialien zum Aufstieg der Produkte von Luft- und Raumfahrtverbundwerkstoffen geführt. Diese innovativen Materialien, die durch ihre einzigartigen Eigenschaften und Vielseitigkeit gekennzeichnet sind, haben das Design und die Herstellung von Flugzeugen verändert. Die Bedeutung von Luft- und Raumfahrtverbundwerkstoffen kann nicht überbewertet werden; Sie spielen eine entscheidende Rolle bei der Verbesserung der Leistung, der Verringerung des Kraftstoffverbrauchs und der Verbesserung der gesamten Effizienz des Flugzeugs.

Die Entwicklung von Produkten von Luft- und Raumfahrtverbundwerkstoffen begann Mitte des 20. Jahrhunderts mit erheblichen Fortschritten in der Materialwissenschaft und -technik. Zunächst stützte sich die Luft- und Raumfahrtindustrie für ihre strukturellen Komponenten stark auf Metalle wie Aluminium und Titan. Als die Nachfrage nach effizienteren und fähigeren Flugzeugen auch die Erforschung von Verbundwerkstoffen wuchs. Heute sind diese Produkte ein wesentlicher Bestandteil moderner Flugzeuge, von Handelsjets bis hin zu Militärflugzeugen und Raumfahrzeugen.

Arten vonLuft- und Raumfahrtverbundwerkstoffe Produkte

Produktionsprodukte für Luft- und Raumfahrtverbotsseiten können basierend auf ihren Matrixmaterialien und Verstärkertypen in verschiedene Kategorien eingeteilt werden. Jeder Typ bietet unterschiedliche Vorteile und ist für bestimmte Anwendungen innerhalb der Luft- und Raumfahrtindustrie geeignet.

1.Faserverstärkte Verbundwerkstoffe

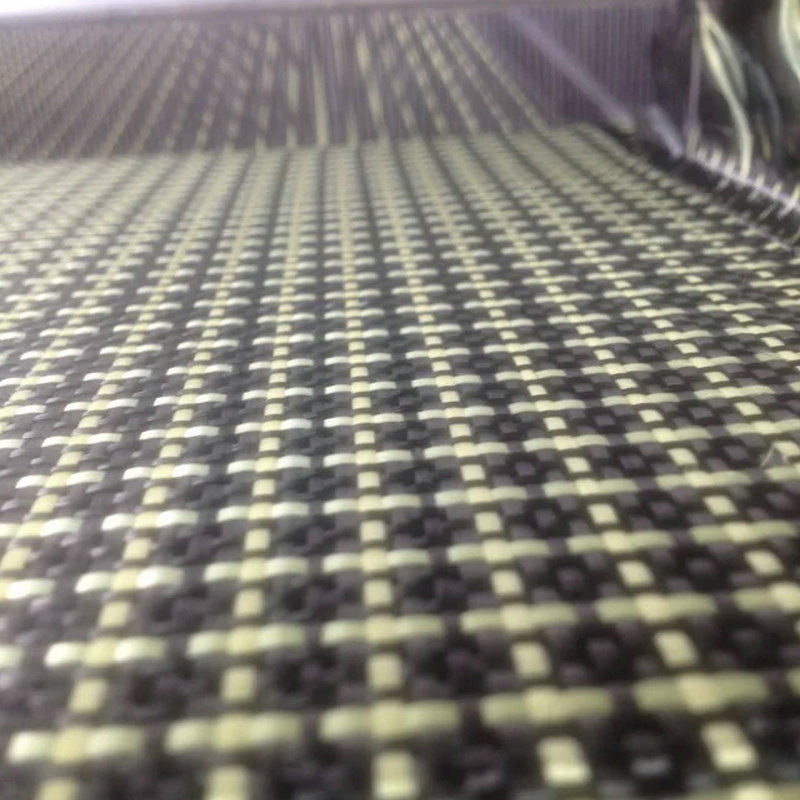

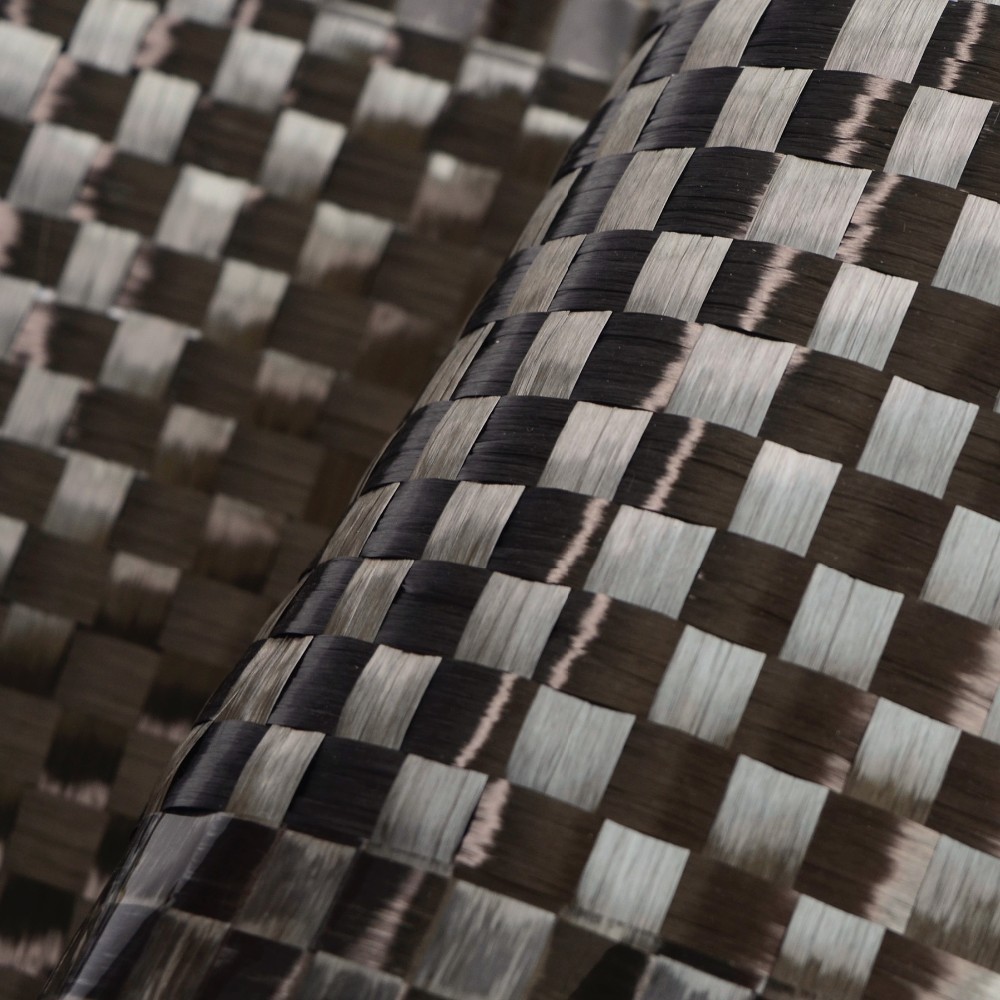

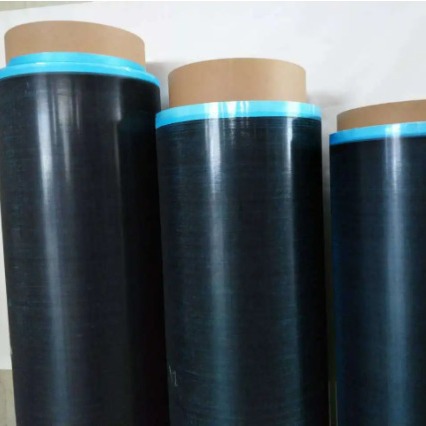

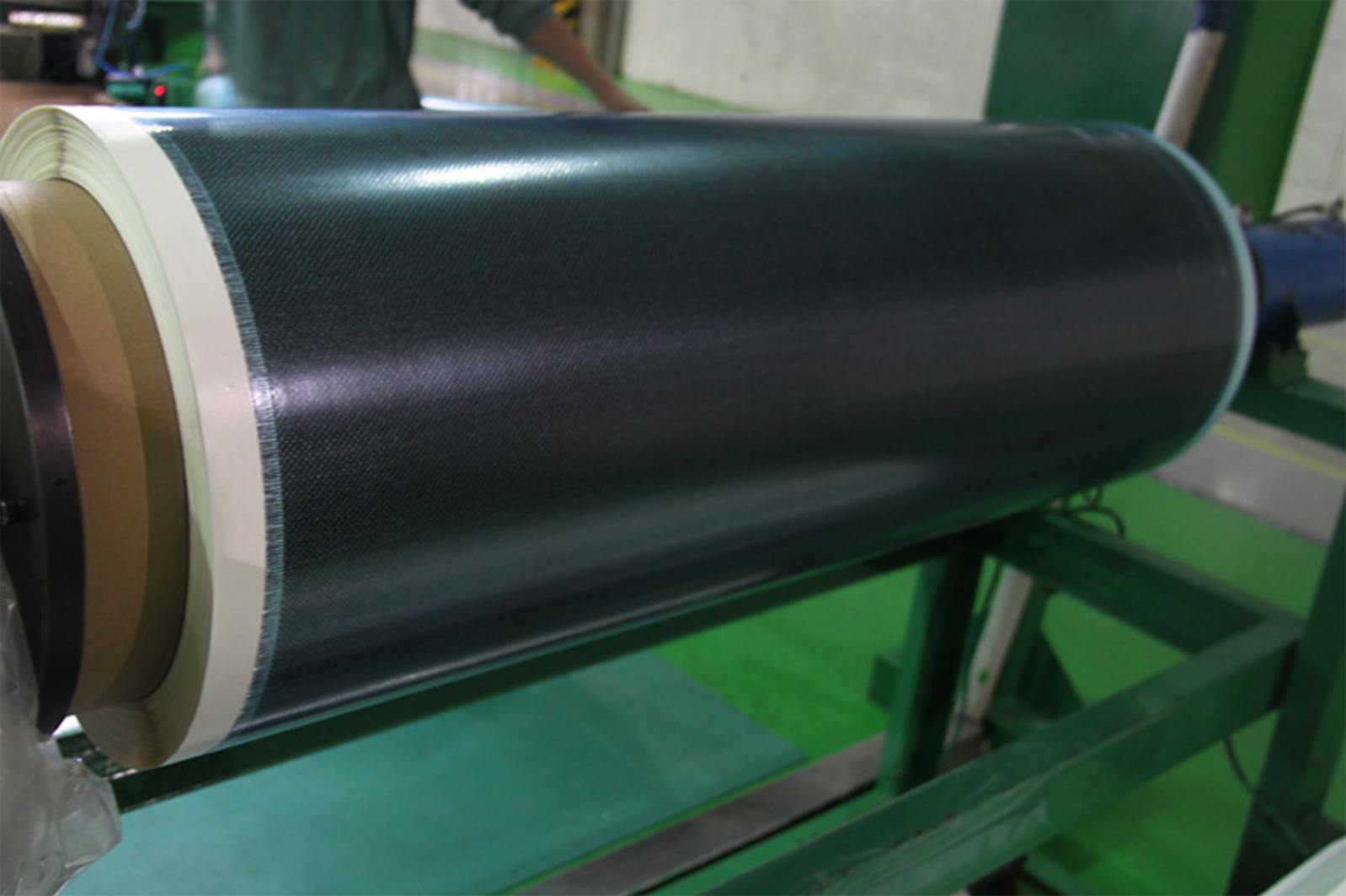

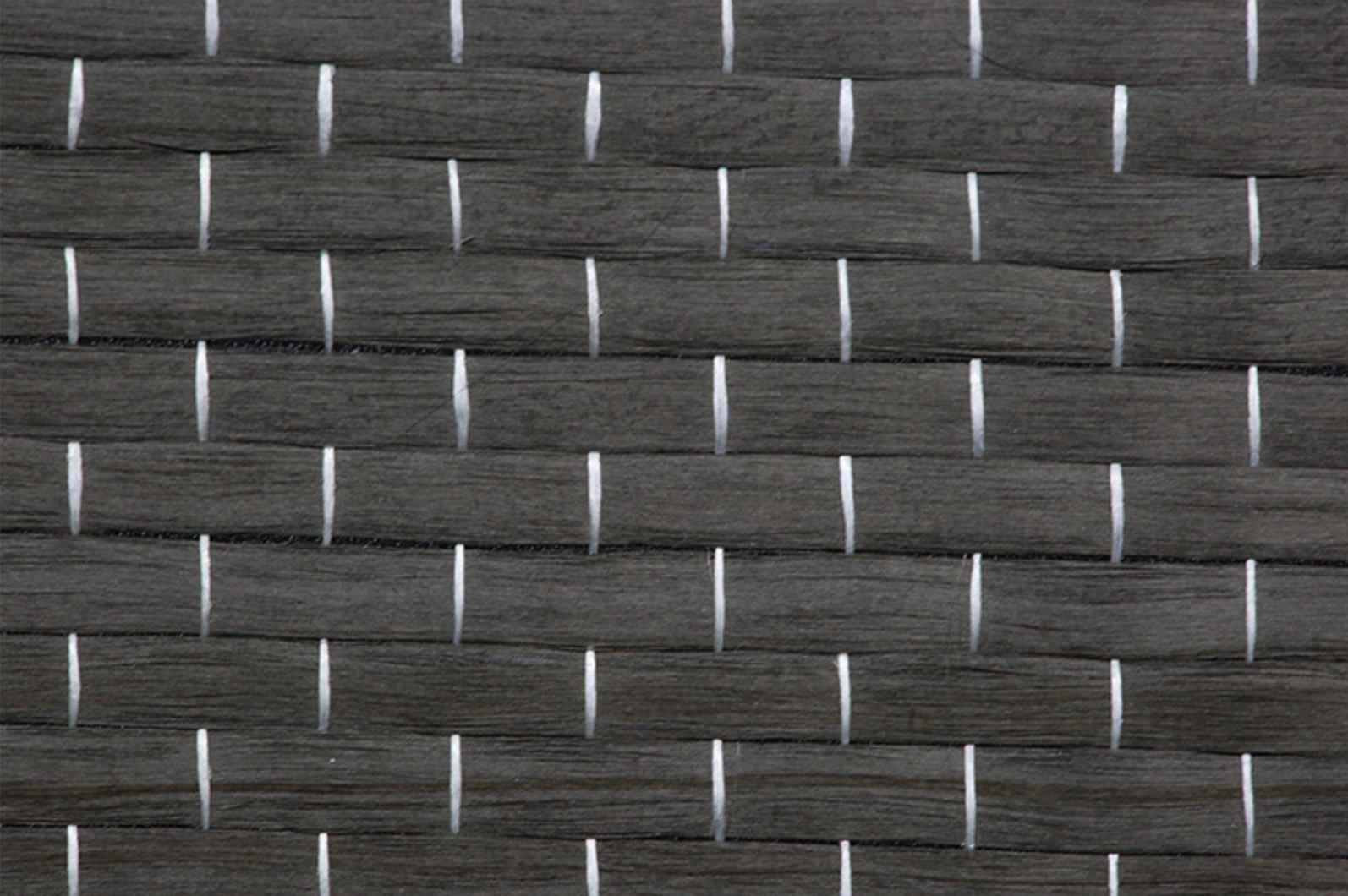

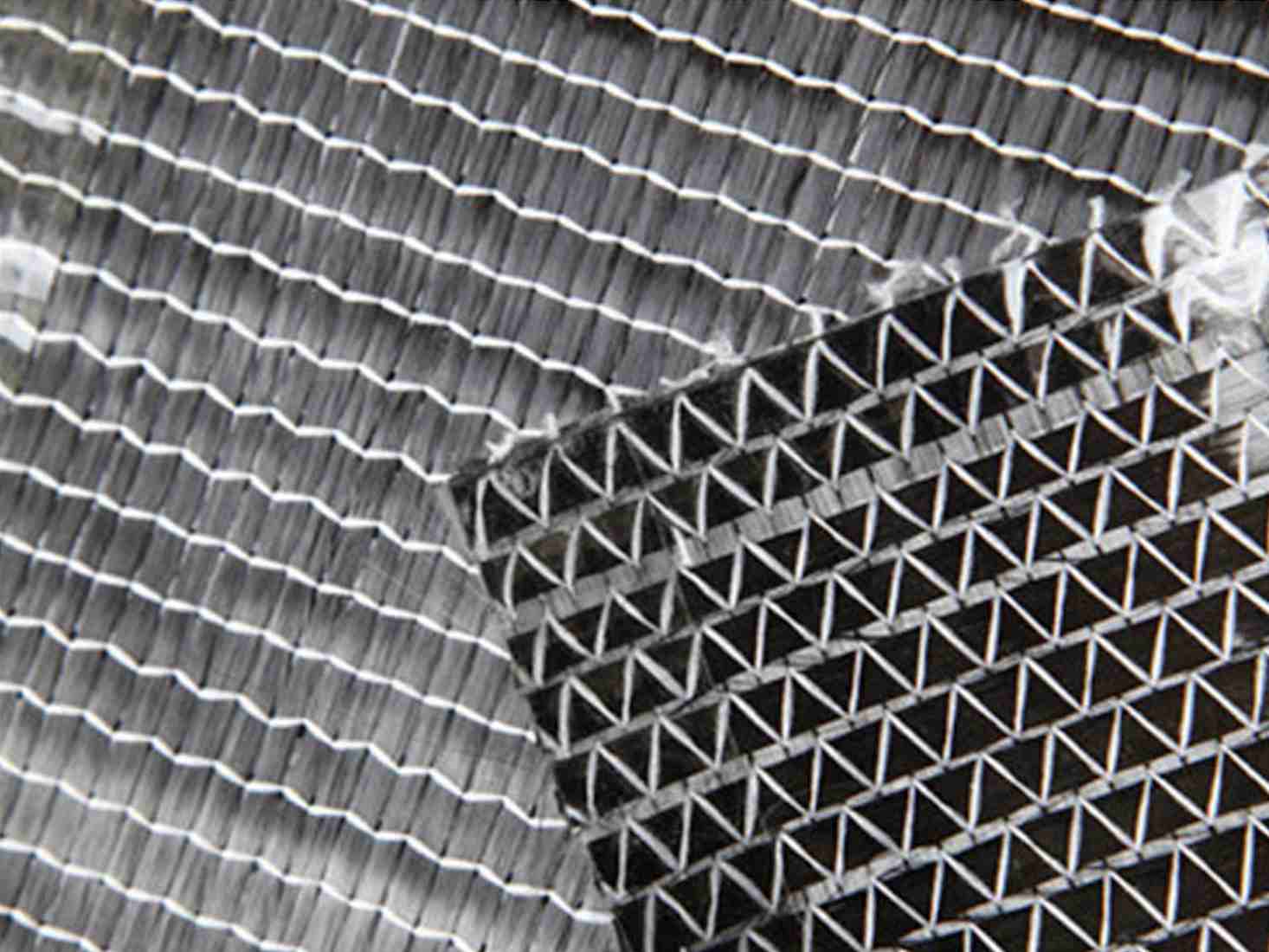

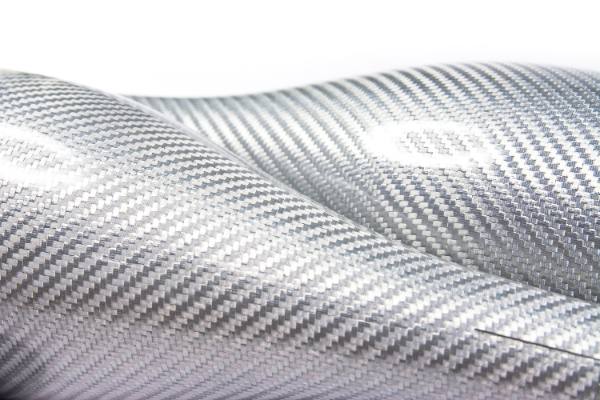

- Kohlefaserverbundwerkstoffe:

Kohlefaserverstärkte Verbundwerkstoffe (CFK) sind für ihr hohes Verhältnis von Festigkeit zu Gewicht, außergewöhnliche Steifheit und die Müdigkeitsbeständigkeit bekannt. Diese Eigenschaften machen sie ideal für primäre strukturelle Komponenten von Flugzeugen, einschließlich Rumpf, Flügeln und Schwanzabschnitten. Die Luft- und Raumfahrtindustrie stützt sich zunehmend auf Kohlefaserverbundwerkstoffe, um das Gewicht zu verringern und die Kraftstoffeffizienz zu verbessern. Beispielsweise verwendet der Boeing 787 Dreamliner ausgiebig Kohlefaserverstärkte Kunststoff (CFRP), was zu einer signifikanten Verringerung der Gewichts- und Wartungskosten führt.

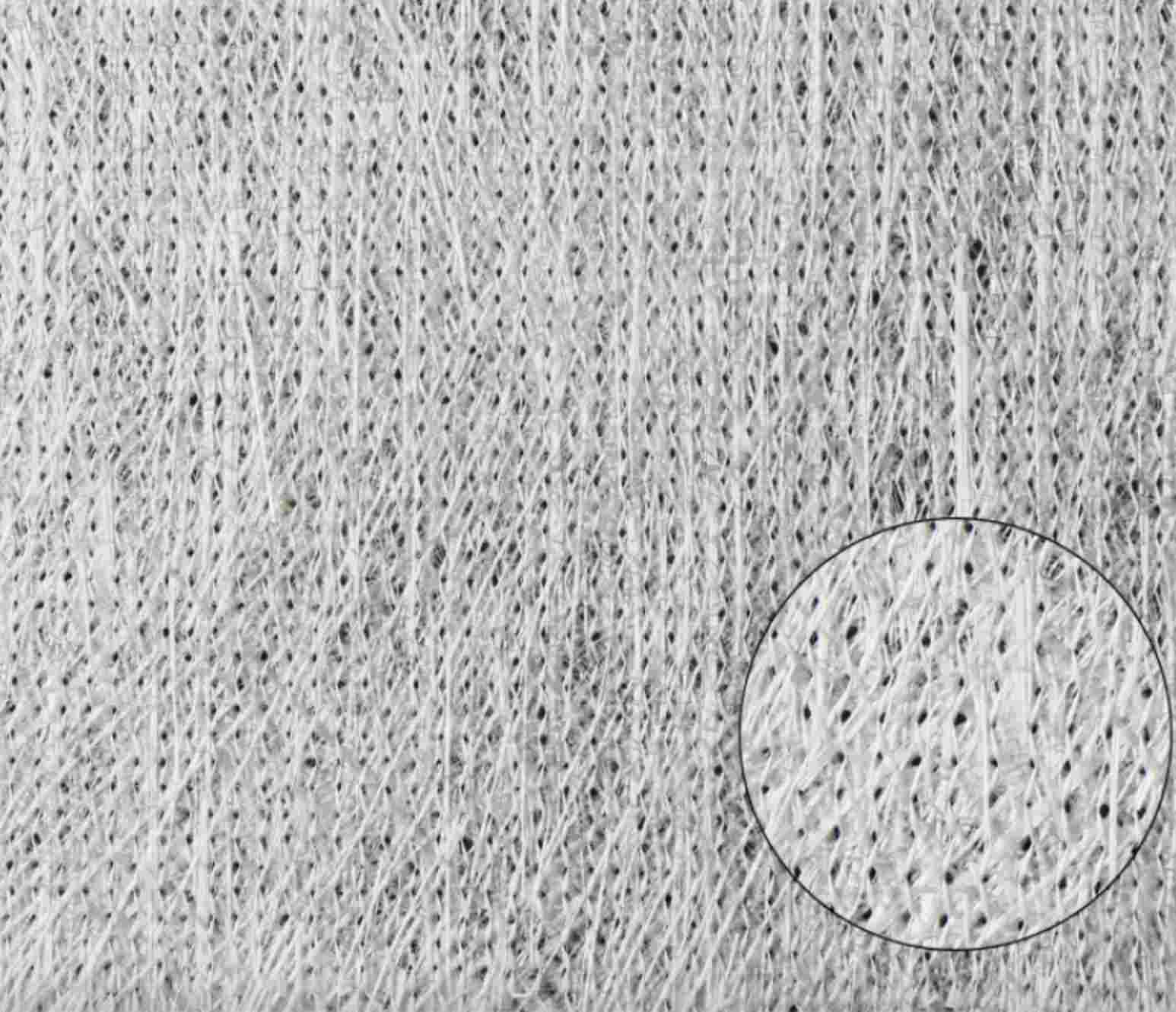

Der Herstellungsprozess von CFRP beinhaltet die Schichtung von Kohlenstofffasern in einer Polymerharzmatrix, die dann geheilt wird, um eine feste, leichte Struktur zu bilden. Diese Methode ermöglicht die Erstellung komplexer Formen, die die aerodynamische Leistung verbessern. Mit dem Fortschritt der Kohlefasertechnologie verschiebt sich der Fokus auch auf die Reduzierung der Produktionskosten und die Verbesserung der Rezyklierbarkeit dieser Materialien.

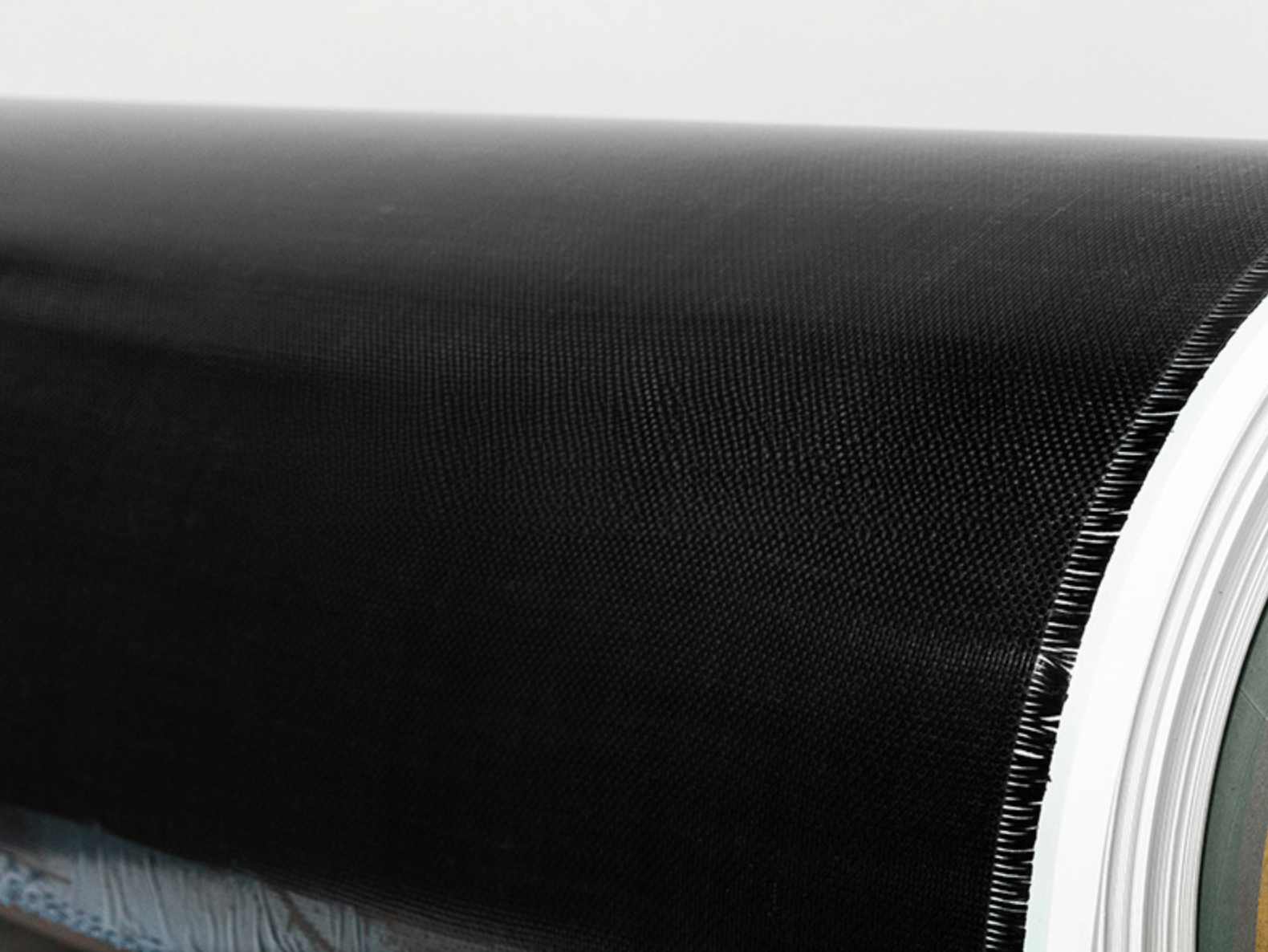

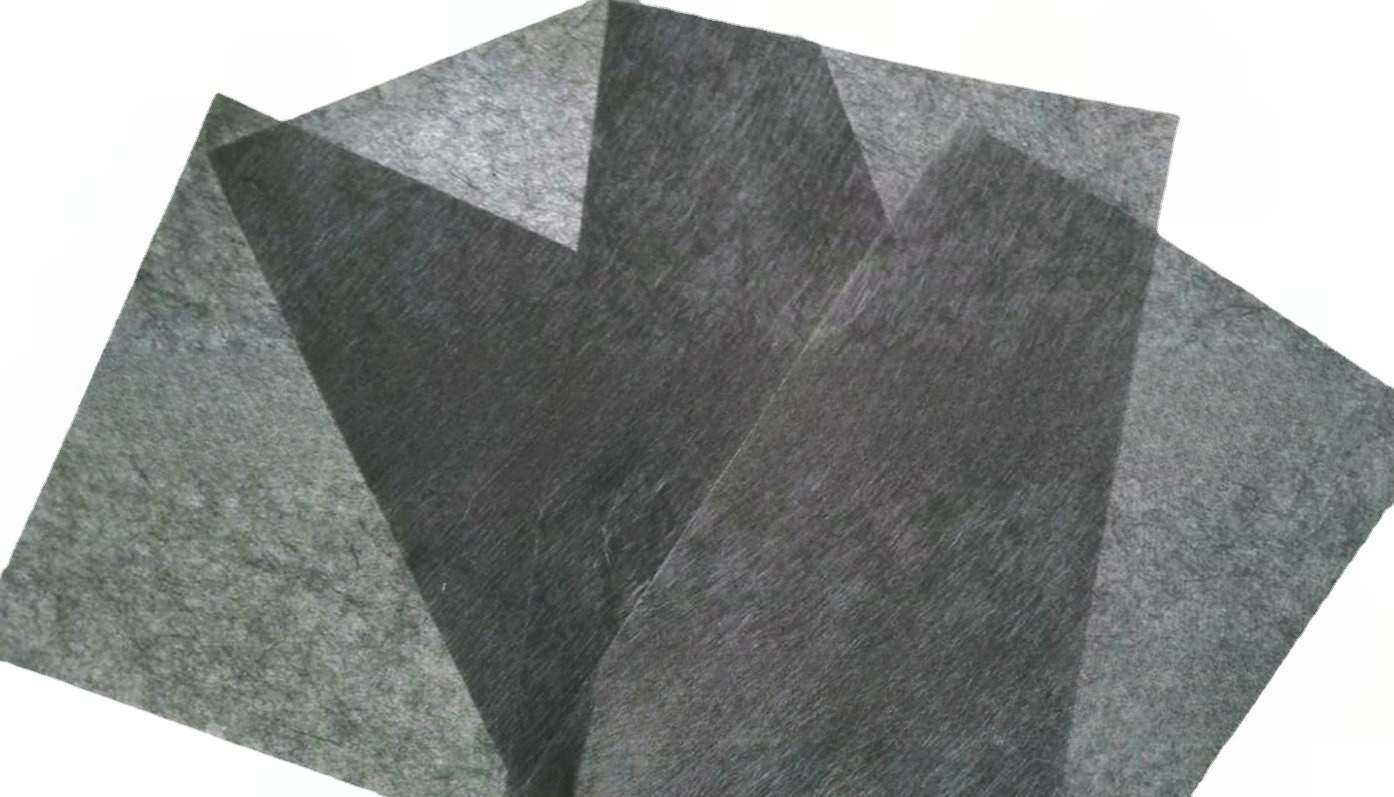

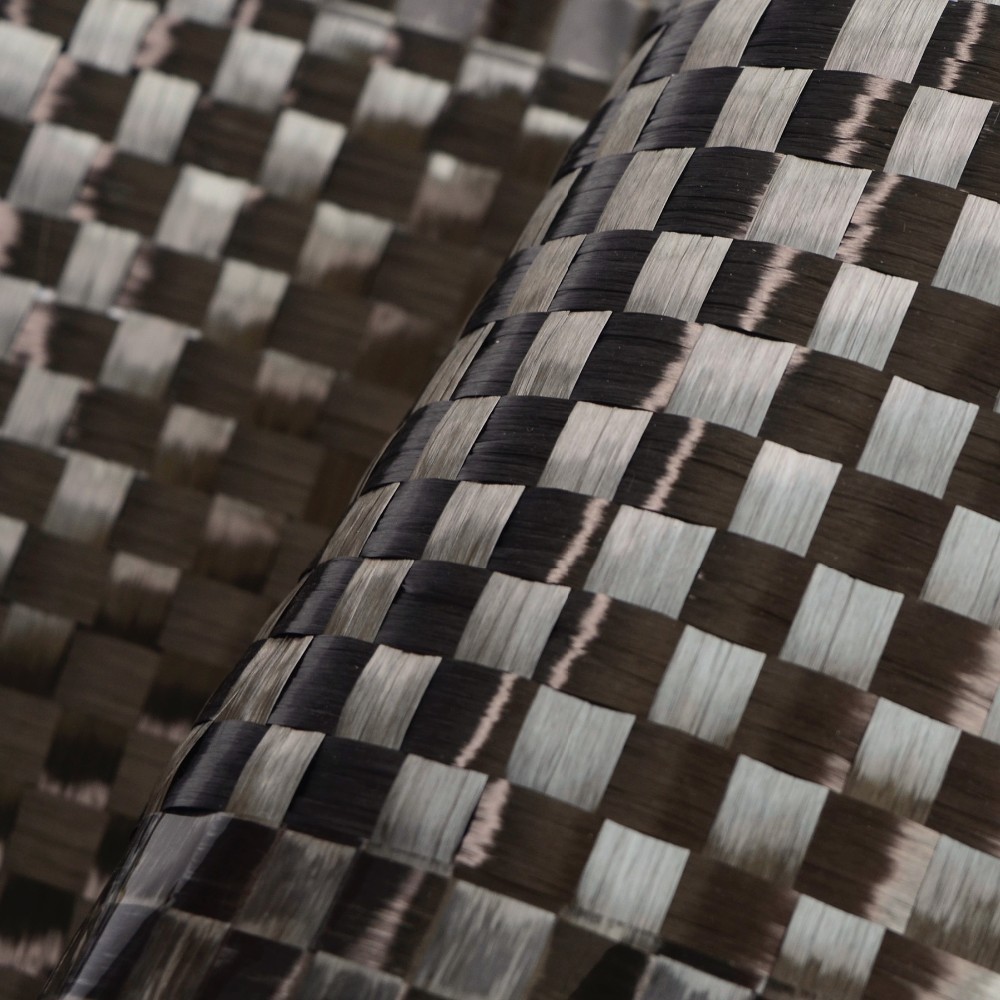

- Glasfaserverbundwerkstoffe:

Glasfaserverbundwerkstoffe sind eine weitere weit verbreitete Art von faserverstärktem Verbundwerkstoff. Sie sind im Allgemeinen kostengünstiger als Kohlefaser und bieten eine gute Korrosionsbeständigkeit, wodurch sie für eine Vielzahl von Anwendungen im Luft- und Raumfahrtsektor geeignet sind. Glasfaserverbundwerkstoffe werden häufig in sekundären Strukturen wie Kabineninterieuren, Verkleidungen und aerodynamischen Oberflächen verwendet, auf denen extreme Festigkeit und Gewichtsersparnis weniger kritisch sind als in primären strukturellen Komponenten.

Die Produktion von Glasfaserverbundwerkstoffen beinhaltet typischerweise eine ähnliche Schichttechnik wie CFK, jedoch mit Glasfasern, die günstiger und leichter hergestellt sind. Während sie nicht das gleiche Leistungsniveau wie Kohlefaser bieten, machen sie niedrigere Kosten zu einer attraktiven Option für verschiedene nicht strukturelle Anwendungen.

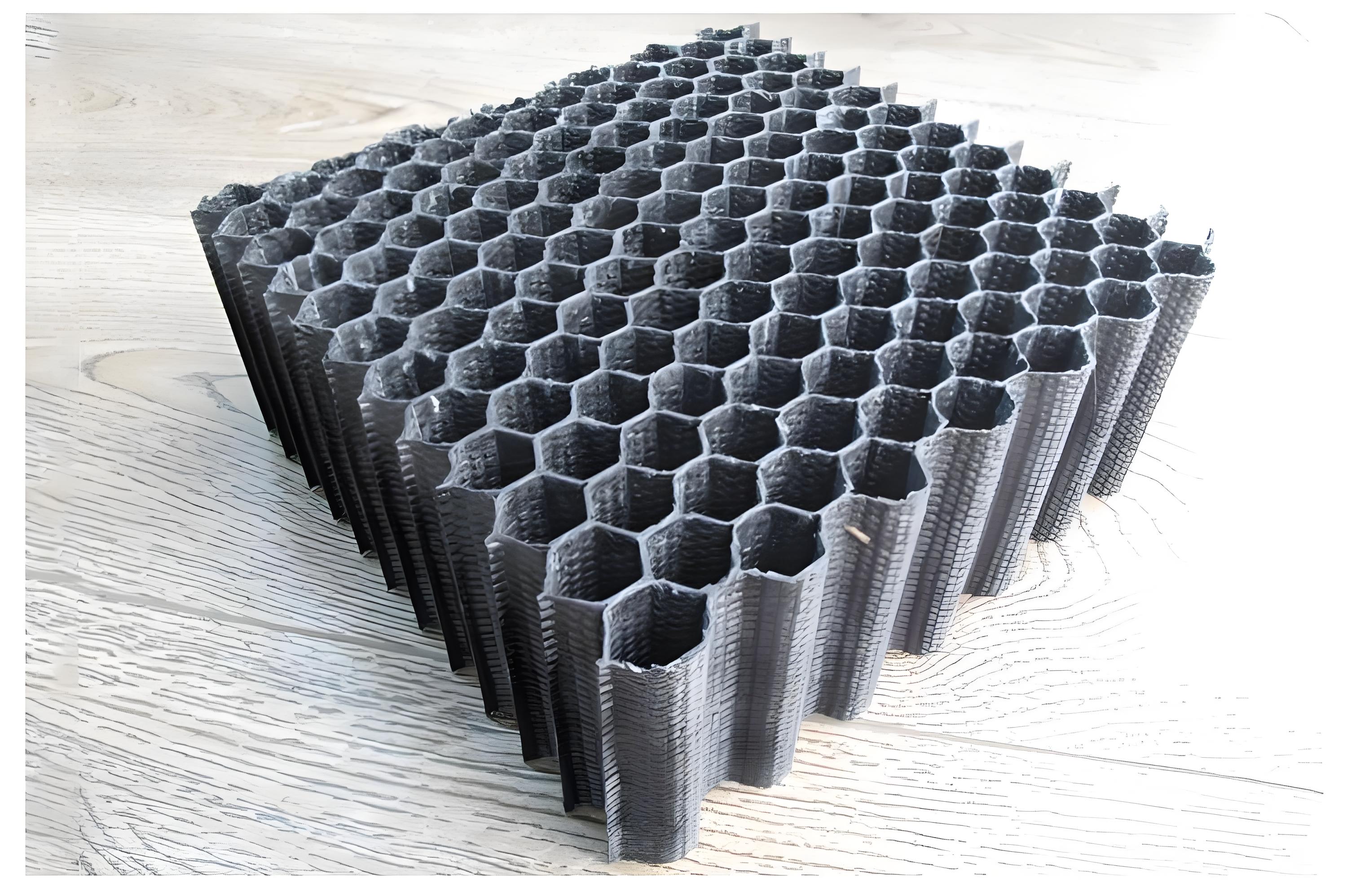

2.Metallmatrixverbundwerkstoffe (MMCs)

Metallmatrixverbundwerkstoffe (MMCs) bestehen aus einer Metallmatrix-wie Aluminium oder Titan-mit Keramik oder anderen Fasern verstärkt. Diese Verbundwerkstoffe weisen in Hochtemperaturanwendungen eine überlegene Leistung auf, wodurch sie für Motorkomponenten wie Turbinenklingen und -hülsen geeignet sind. Die Kombination von Metall- und Keramikmaterialien verbessert die Festigkeit und thermische Stabilität dieser Verbundstoffe und bietet einen erheblichen Vorteil für die anspruchsvollen Luft- und Raumfahrtumgebungen.

Die Herstellung von MMCs umfasst häufig Prozesse wie Rührguss, Pulvermetallurgie oder Diffusionsbindung. Diese Techniken ermöglichen die gleichmäßige Verteilung von Verstärkungen innerhalb der Metallmatrix, was zu verbesserten mechanischen Eigenschaften führt. In der Luft- und Raumfahrt ist die Verwendung von MMCs besonders wertvoll für Komponenten, die extremer thermischer und mechanischer Spannung standhalten müssen.

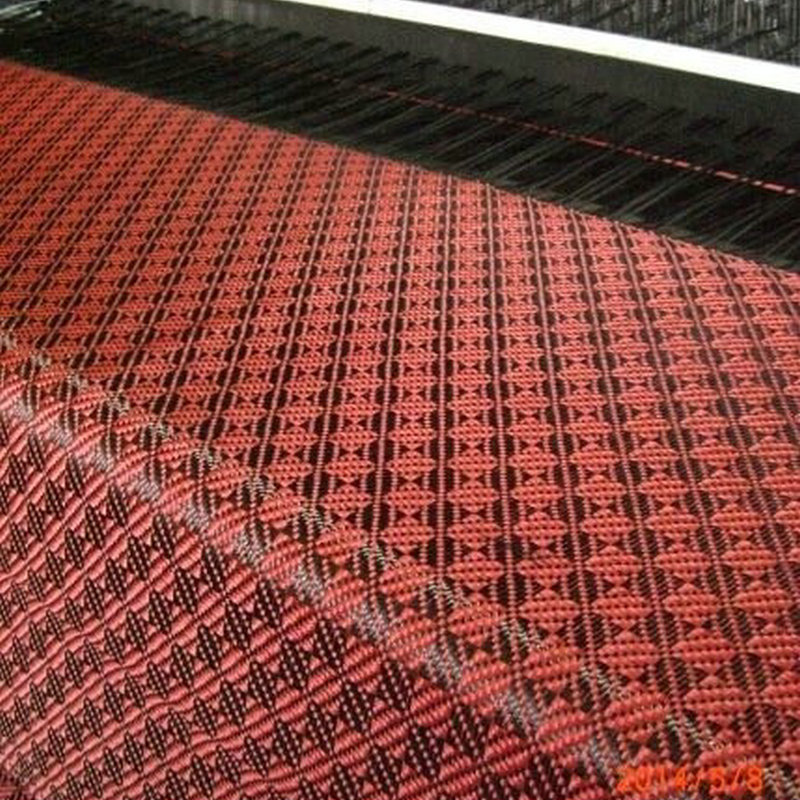

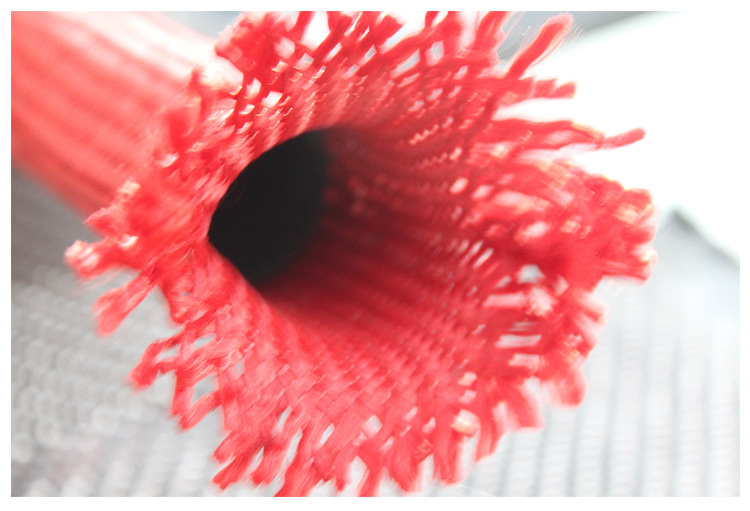

3.Polymermatrixverbundwerkstoffe (PMCs)

Polymermatrixverbundwerkstoffe (PMCs) verwenden Polymere als Matrixmaterial, kombiniert mit Verstärkungsfasern, typischerweise Kohlenstoff oder Glas. PMCs sind sehr vielseitig und können auf eine Vielzahl von Luft- und Raumfahrtanwendungen zugeschnitten werden. Sie werden besonders für ihre leichten Eigenschaften und ihre Korrosionsbeständigkeit geschätzt. Gemeinsame Anwendungen umfassen Radome, die Radarsysteme schützen und gleichzeitig die Störungen minimieren, und verschiedene strukturelle Teile sowohl in kommerziellen als auch in militärischen Flugzeugen.

Die Vielfalt der in PMCs verwendeten Polymere kann von Thermosettierungsharzen reichen, die beim Heilung härten, bis hin zu Thermoplastik, die beim Erhitzen neu gestaltet werden können. Diese Flexibilität ermöglicht es den Herstellern, die Eigenschaften von PMCs für bestimmte Anwendungen, Ausgleichsfaktoren wie Kosten, Leistung und einfache Herstellung zu optimieren.

4.Naturfaserverbundwerkstoffe

Naturfaserverbundwerkstoffe gewinnen aufgrund ihrer Nachhaltigkeit und Umweltvorteile im Luft- und Raumfahrtsektor an der Luft- und Raumfahrt. Diese Verbundwerkstoffe verwenden erneuerbare Materialien wie Hanf, Flachs oder Jute als Verstärkung. Natürliche Faserverbundwerkstoffe für Luft- und Raumfahrtanwendungen für Luft- und Raumfahrtanwendungen sind jedoch vielversprechend für die Verwendung in nicht strukturellen Komponenten und Innenausstattung, die sich an der Verschiebung der Branche in Richtung umweltfreundlicher Praktiken ausrichten.

Die Vorteile von Naturfasern umfassen ihre biologischen Abbaubarkeit, eine geringere Dichte und den verringerten Energieverbrauch während der Produktion. Forscher untersuchen Wege zur Verbesserung der mechanischen Eigenschaften von Naturfaserverbundwerkstoffen durch Behandlungen und Hybridisierung mit synthetischen Fasern, was möglicherweise zu breiteren Anwendungen in der Luft- und Raumfahrt führt.

5.Nanokompositen

Nanokompositen enthalten Nanomaterialien wie Kohlenstoffnanoröhren oder Nanosilika, um spezifische Eigenschaften wie Stärke, thermische Stabilität und elektrische Leitfähigkeit zu verbessern. Die potenziellen Anwendungen von Nanokompositen in der Luft- und Raumfahrt sind groß, einschließlich leichter struktureller Komponenten, fortschrittlichen thermischen Schutzsystemen und sogar multifunktionalen Materialien, die um Umweltveränderungen spüren und reagieren können.

Der Einbau von Nanomaterialien kann die mechanischen Eigenschaften von Verbundwerkstoffen, häufig bei minimalem Gewichtserhöhung, erheblich verbessern. Diese Technologie entsteht immer noch und laufende Forschungsarbeiten zielen darauf ab, die gesamte Palette von Vorteilen zu untersuchen, die Nanokompositen für die Luft- und Raumfahrtindustrie bringen können, insbesondere bei der Entwicklung intelligenter Materialien.

Anwendungen von Luft- und Raumfahrtverbundwerkstoffe Produkte

Die Vielseitigkeit der Produkte von Luft- und Raumfahrtverbundwerkstoffen hat zu ihrer Einführung in verschiedenen Sektoren in der Luftfahrtindustrie geführt. Ihre Fähigkeit, die Leistung zu verbessern, das Gewicht zu reduzieren und die Kraftstoffeffizienz zu verbessern, hat sie von unschätzbarem Wert gemacht.

Kommerzielle Luftfahrt

In der kommerziellen Luftfahrt sind Luft- und Raumfahrtverbundwerkstoffe für die Reduzierung des Flugzeuggewichts und zur Verbesserung der Kraftstoffeffizienz von entscheidender Bedeutung. Die Boeing 787 Dreamliner und Airbus A350 sind Hauptbeispiele für Flugzeuge, die die Vorteile von Verbundwerkstoffen nutzen. Die umfassende Verwendung von Kohlefaserverstärkten in ihren Strukturen führt zu helleren Flugzeugen, die weniger Kraftstoff verbrauchen und so die Betriebskosten und die Umweltauswirkungen senken.

Der Übergang zu Verbundwerkstoffen hat es den Herstellern ermöglicht, im Vergleich zu herkömmlichen Aluminiumstrukturen Gewichtsersparnis von bis zu 20 bis 30% zu erzielen. Diese Gewichtsreduzierung verbessert nicht nur den Kraftstoffverbrauch, sondern verbessert auch die Reichweite und die Nutzlastkapazität, wodurch gewerbliche Flüge effizienter werden.

Militärluftfahrt

Der Militärsektor hat auch Luft- und Raumfahrtverbundwerkstoffe für ihre Leistungsvorteile angenommen. Fortgeschrittene militärische Flugzeuge wie der F-22 Raptor und F-35 Lightning II verwenden Verbundwerkstoffe ausgiebig, um die Fähigkeiten zu verbessern, Radarquerschnitte zu reduzieren und die Manövrierfähigkeit zu verbessern. Die Haltbarkeit und das leichte Charakter dieser Materialien ermöglichen es Militärebenen, unter anspruchsvollen Bedingungen optimal zu funktionieren und gleichzeitig die Missionsbereitschaft aufrechtzuerhalten.

Zusätzlich zu strukturellen Komponenten werden Verbundwerkstoffe auch in Militärhubschraubern und unbemannten Luftfahrzeugen (UAVs) verwendet, wo die Reduzierung des Gewichts für die Verbesserung der Flugleistung und der Betriebsfähigkeiten von entscheidender Bedeutung ist. Die Integration fortschrittlicher Verbundwerkstoffe in die militärische Luftfahrt entwickelt sich weiterentwickelt, wobei die Forschungen zu neuen Materialien und Anwendungen kontinuierlich erforscht werden.

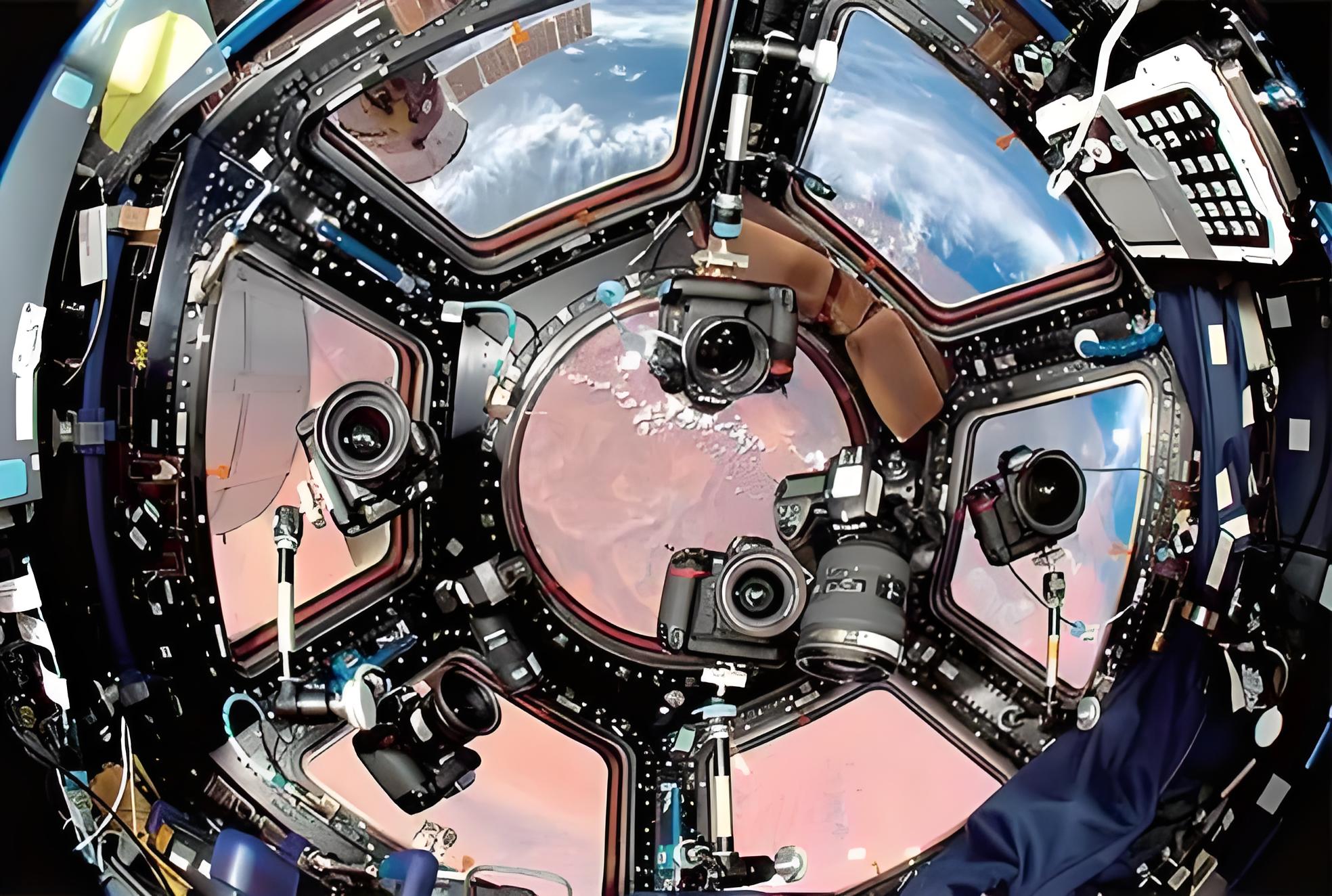

Weltraumforschung

In der Weltraumforschung sind die Anforderungen an leichte und leistungsstarke Materialien noch kritischer. Produktionsprodukte für Luft- und Raumfahrtverbindungen werden in Raumfahrzeugen verwendet, um das Gewicht zu minimieren und gleichzeitig thermischen Schutz und strukturelle Integrität zu bieten. Die NASA -Mars Rovers nutzen beispielsweise Verbundwerkstoffe, um extremen Bedingungen standzuhalten und zum Missionserfolg beizutragen.

Die harte Umgebung des Raums erfordert Materialien, die hohe Strahlungsniveaus und thermische Schwankungen ertragen können. Verbundwerkstoffe bieten eine Lösung, indem sie einen robusten Schutz vor diesen Herausforderungen bieten und sie für Satelliten, Weltraumsonden und bemannte Raumschiffe unerlässlich machen.

Unbemannte Luftfahrzeuge (UAVs)

Die wachsende Verwendung von unbemannten Luftfahrzeugen (UAVs) in militärischen und kommerziellen Anwendungen hat die Nachfrage nach Luft- und Raumfahrt -Verbundwerkstoffen weiter angeregt. UAVs profitieren von der leichten und haltbaren Natur von Verbundwerkstoffen, die eine verbesserte Aerodynamik und eine erhöhte Nutzlastkapazität ermöglichen. Mit dem Erweiterung des UAV -Marktes wird erwartet, dass das Vertrauen in Luft- und Raumfahrtverbundwerkstoffe erheblich zunimmt.

Die Vielseitigkeit von Verbundwerkstoffen in UAV -Anwendungen umfasst nicht nur strukturelle Komponenten, sondern auch Skins, Flügel und Propeller, die alle zur verbesserten Flugleistung beitragen. Die Fähigkeit, UAVs zu produzieren, die sowohl leicht als auch belastbar sind, fördert die Innovation bei der Gestaltung und Herstellung dieser Flugzeuge.

Allgemeine Luftfahrt und private Flugzeuge

In der allgemeinen Luftfahrt werden Luft- und Raumfahrtverbundwerkstoffe aufgrund ihrer leichten und Leistungsvorteile in kleinen Flugzeugen immer beliebter. Private Flugzeughersteller nehmen Verbundwerkstoffe ein, um Modelle zu erstellen, die nicht nur leichter, sondern auch Kraftstoffeffizienter sind, was zu niedrigeren Betriebskosten für Eigentümer führt.

Die Verwendung von Verbundwerkstoffen in der allgemeinen Luftfahrt kann zu verbesserten Flugeigenschaften, verringertem Lärm und erhöhtem Komfort für Passagiere führen. Die Hersteller untersuchen auch Möglichkeiten, die ästhetischen Qualitäten von Verbundintern zu verbessern und für private Flugzeugbesitzer mehr Anpassungsoptionen anzubieten.

Vorteile von Produkten von Luft- und Raumfahrtprodukten

Produkte für Luft- und Raumfahrtverbindungen bieten eine Reihe von Vorteilen, die sie zu einer bevorzugten Wahl in der modernen Luftfahrt machen.

Gewichtsreduzierung

Einer der wichtigsten Vorteile von Luft- und Raumfahrtverbundwerkstoffen ist ihre Fähigkeit, das Gewicht zu reduzieren. Durch die Verwendung von leichteren Materialien können Flugzeuge eine höhere Kraftstoffeffizienz und eine erhöhte Nutzlastkapazität erreichen. Diese Gewichtsreduzierung trägt direkt zu niedrigeren Betriebskosten und verringerten Umweltauswirkungen bei.

Beispielsweise kann eine Reduzierung des Flugzeuggewichts um 20% zu einer Verbesserung der Kraftstoffeffizienz von 5 bis 10% führen, was zu erheblichen Kosteneinsparungen gegenüber der Lebensdauer des Flugzeugs führt. Darüber hinaus können leichtere Flugzeuge effizienter arbeiten, sodass Fluggesellschaften die Kapazität erhöhen können, ohne zusätzliche Flüge erforderlich zu machen.

Verbesserte Haltbarkeit und Widerstand

Luft- und Raumfahrtverbundwerkstoffe sind von Natur aus resistenter gegen Korrosion, Müdigkeit und Umweltfaktoren als herkömmliche Materialien wie Aluminium. Diese Haltbarkeit führt zu verringerten Wartungsanforderungen und einer längeren Lebensdauer für Flugzeugkomponenten. Die Fähigkeit von Verbundwerkstoffen, harten Umgebungen standzuhalten, macht sie ideal für militärische und kommerzielle Luftfahrtanwendungen.

Darüber hinaus bedeutet die Ermüdungsbeständigkeit von Verbundwerkstoffen, dass sie die zyklischen Belastungsbedingungen, die während des Fluges ohne Kompromisse bei der Strukturintegrität auftreten, ertragen können. Dieses Attribut verbessert nicht nur die Sicherheit, sondern reduziert auch die Ausfallzeiten und die Kosten für die Wartung.

Designflexibilität und Ästhetik

Die Vielseitigkeit von Verbundwerkstoffen ermöglicht eine größere Designfreiheit und ermöglicht es den Herstellern, komplexe Formen und aerodynamische Profile zu erstellen, die die Flugzeugleistung verbessern. Diese Entwurfsflexibilität erstreckt sich auch auf ästhetische Überlegungen, wobei Verbundwerkstoffe optisch ansprechende Oberflächen und anpassbare Innenräume ermöglichen.

Wenn sich Flugzeugdesigns entwickeln, ist die Fähigkeit, innovative Formen und Merkmale einzubeziehen, entscheidend für die Aufrechterhaltung der Wettbewerbsfähigkeit auf dem Markt. Verbundwerkstoffe ermöglichen diese Kreativität und ermöglichen es den Herstellern, ihre Produkte sowohl durch Funktionalität als auch durch Ästhetik zu unterscheiden.

Verbesserte Kraftstoffeffizienz

Durch die Reduzierung des Gewichts und die Verbesserung der Aerodynamik tragen Luft- und Raumfahrtverbundwerkstoffe erheblich zu einer verbesserten Kraftstoffeffizienz bei. Die Luftfahrtindustrie sieht sich zunehmend zum Druck aus, um ihren CO2 -Fußabdruck zu minimieren, und Verbundwerkstoffe spielen eine entscheidende Rolle bei der Erreichung von Nachhaltigkeitszielen. Die Verwendung von Verbundwerkstoffen im Flugzeugdesign wirkt sich direkt auf den Kraftstoffverbrauch und die Emissionen aus und stimmt auf globale Initiativen zur Förderung der grüneren Luftfahrt aus.

Wenn die regulatorischen Anforderungen verschärfen und die Nachfrage nach Nachhaltigkeit wächst, wird die Einführung von Luft- und Raumfahrtverbundwerkstoffen wahrscheinlich weiter zunehmen und den Weg für eine umweltfreundlichere Zukunft in der Luftfahrt ebnen.

Kosteneffizienz auf lange Sicht

Während die anfänglichen Kosten für Luft- und Raumfahrtverbundwerkstoffe höher sein können als herkömmliche Materialien, überwiegen die langfristigen Vorteile diese Ausgaben häufig. Die Kombination aus verringerter Wartung, verbesserter Kraftstoffeffizienz und verbesserter Haltbarkeit führt zu geringeren Betriebskosten über den Lebenszyklus des Flugzeugs.

Da die Fortschritte bei der Herstellungsprozesse die Produktionskosten senken, wird sich die wirtschaftliche Lebensfähigkeit von Verbundwerkstoffen verbessern, was sie für Hersteller und Betreiber gleichermaßen zunehmend attraktiv macht. Diese Kosteneffizienz stellt sicher, dass Luft- und Raumfahrtverbundwerkstoffe ein Schlüsselkomponente für zukünftige Flugzeugdesigns bleiben werden.

Abschluss

Produkte für Luft- und Raumfahrtverbindungen revolutionieren die Luftfahrtindustrie, indem sie leichte, langlebige und effiziente Materialien bereitstellen, die die Flugzeugleistung verbessern. Da die Nachfrage nach nachhaltigen und kostengünstigen Lösungen weiter wächst, wird die Rolle von Verbundwerkstoffen in der Luft- und Raumfahrt noch kritischer.

Mit einer Vielzahl von Anwendungen, von der kommerziellen Luftfahrt bis zur Weltraumforschung, ist das Potenzial für Luft- und Raumfahrtverbundwerkstoffe enorm. Die laufende Forschung und Innovation werden neue Möglichkeiten freischalten, um sicherzustellen, dass diese Materialien an der Spitze der Luft- und Raumfahrttechnik bleiben.

Durch das Verständnis der Arten, Anwendungen und Vorteile von Luft- und Raumfahrt -Verbundwerkstoffen können Branchen -Stakeholder ihr volles Potenzial nutzen, was zu Fortschritten bei der Entwicklung und Leistung des Flugzeugs führt, die die Zukunft der Luftfahrt beeinflussen werden.

Beliebte Verbundwerkstoffe

Beliebte Verbundwerkstoffe

Kompositeswissen Hub

Kompositeswissen Hub