+86-13732282311

merlin@xcellentcomposites.com

Lassen Sie die Welt von Verbundwerkstoffen profitieren!

Die Kunst und Wissenschaft von zusammengesetzten Nähten und Kohlefasernähten

Einführung

In der Welt der fortschrittlichen Materialien und Hochleistungs-Engineering spielen zusammengesetzte Nähte und Kohlefasernähte eine entscheidende Rolle bei der Verbesserung der Haltbarkeit, Festigkeit und Widerstandsfähigkeit von Verbundstrukturen. Diese Prozesse werden in Luft- und Raumfahrt-, Automobil-, Sportgeräte- und sogar medizinischen Anwendungen häufig verwendet, um faserverstärkte Verbundwerkstoffe zu verstärken und sicherzustellen, dass sie extreme Belastungen und Umgebungsbedingungen standhalten.

Dieser umfassende Leitfaden befasst sich mit den Prinzipien, Techniken, Anwendungen und zukünftigen Innovationen in der Herstellung von Verbundstoffen und Kohlefasern und bietet sowohl Ingenieuren, Herstellern als auch Enthusiasten wertvolle Erkenntnisse.

Verbundnähen verstehen

Was ist zusammengesetzte Nähte?

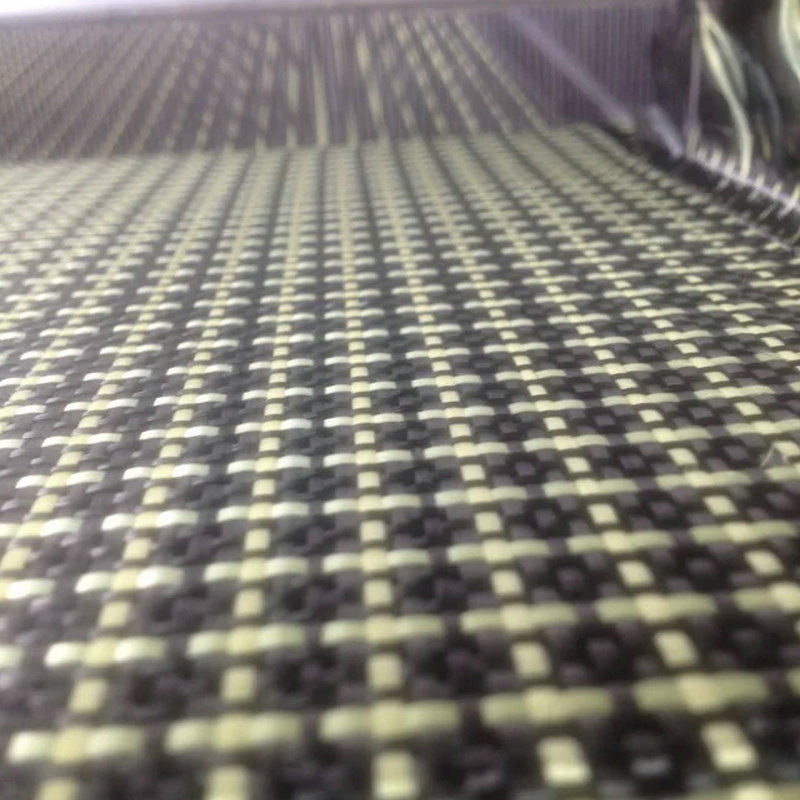

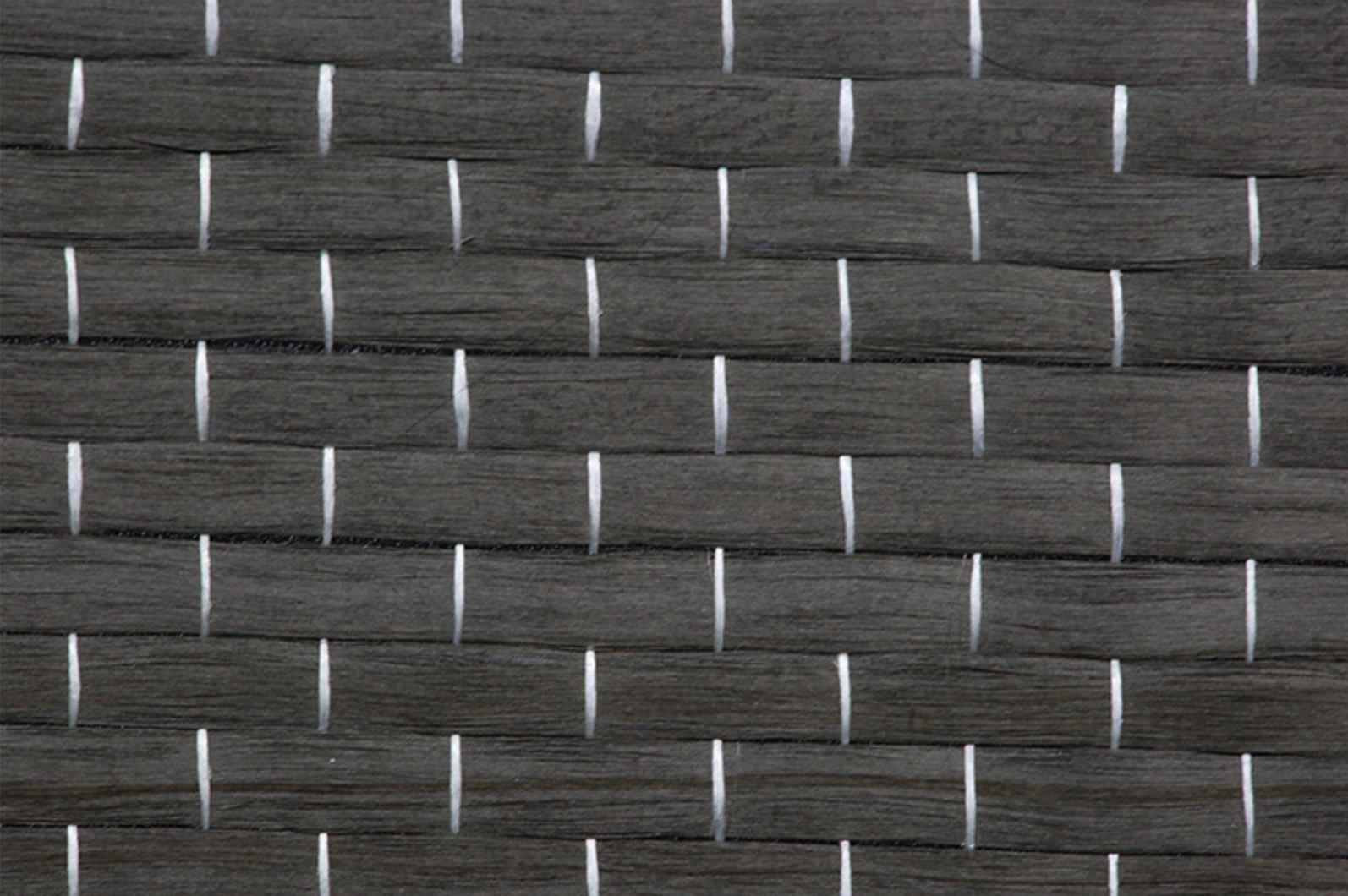

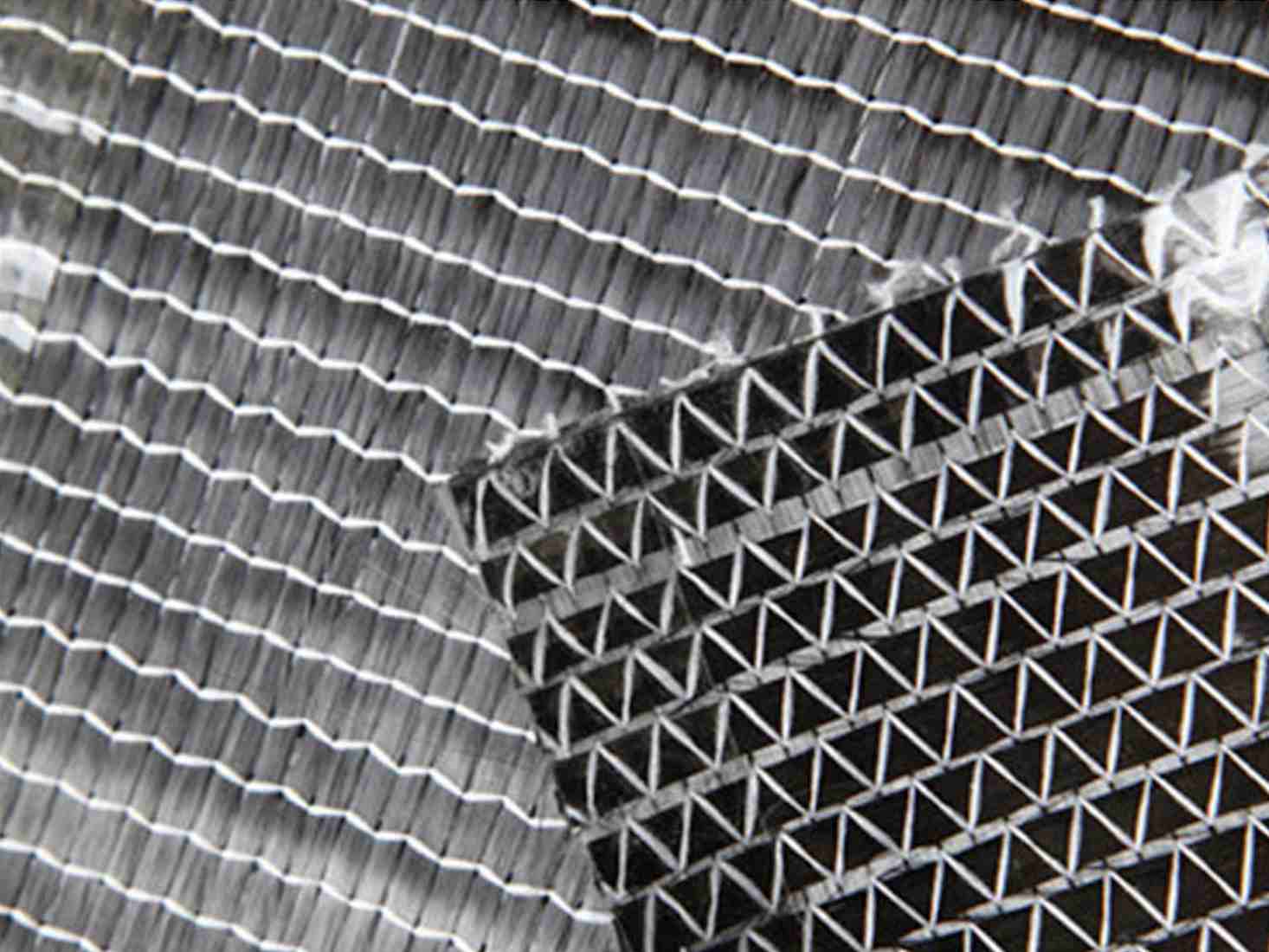

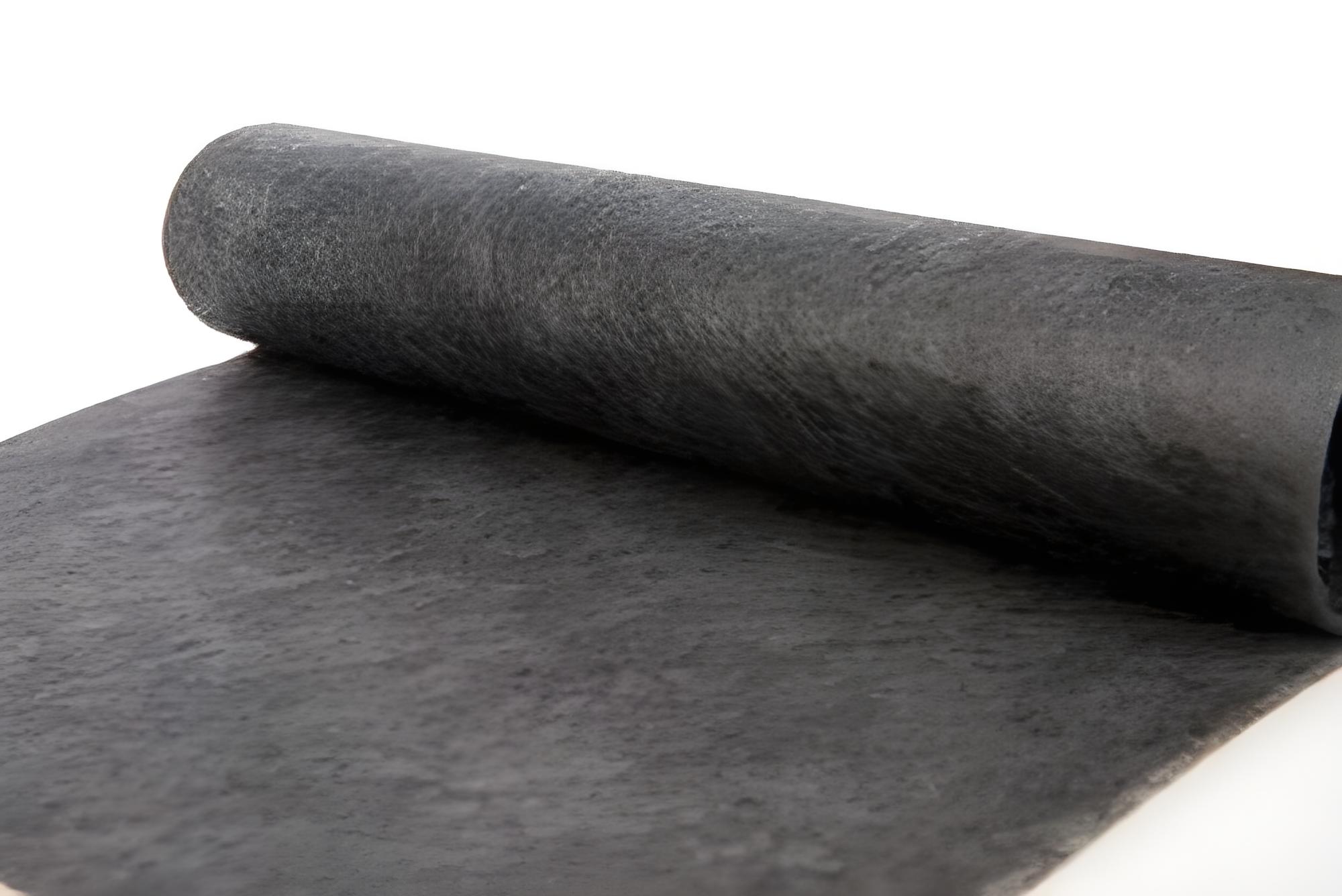

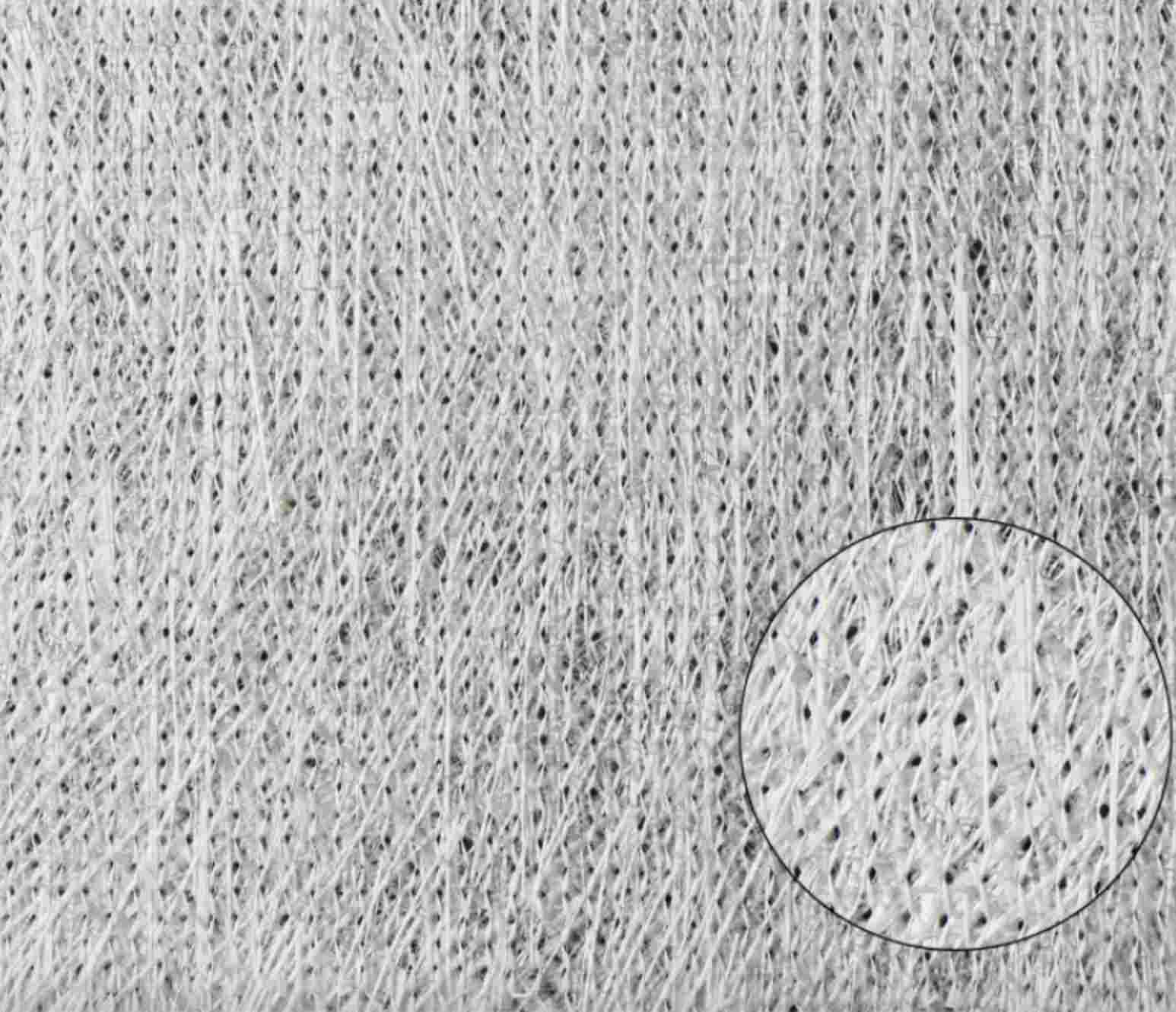

Zusammengesetzte Nähte sind eine Verstärkungstechnik, die in faserverstärkten Verbundwerkstoffen (FRCs) verwendet wird, um die interlaminare Stärke zu verbessern und die Delamination zu verhindern. Dieses Verfahren umfasst das Zusammenfügen mehrerer Schichten von Verbundgewebe mit hochfesten Fäden, die typischerweise aus Materialien wie Kevlar, Kohlefaser oder Aramidfasern bestehen.

Durch mechanisches Binden der Schichten verbessert das zusammengesetzte Nähte die Fähigkeit der Verbundstruktur, Schlagkräfte, zyklische Belastungen und Ermüdungsspannungen zu bewältigen, wodurch es ideal für Hochleistungsanwendungen ist.

Vorteile von zusammengesetzten Nähten

1.Erhöhte interlaminare Zähigkeit

- Verhindert Schichttrennung (Delaminierung)

- Verbessert die strukturelle Integrität unter Stress

2.Verbesserte Schadenstoleranz

- Reduziert die Rissausbreitung

- Verbessert die Schlagfestigkeit, insbesondere in Luft- und Raumfahrt- und Automobilanwendungen

3.Verbesserte Lastverteilung

- Verteilt mechanische Spannung effektiver

- Minimiert das Versagen aufgrund einer schwachen Bindung zwischen Schichten

4.Leichte Verstärkung

- Fügt im Vergleich zu alternativen Verstärkungsmethoden wie zusätzlichen Laminaten minimales Gewicht hinzu

5.Besserer Müdigkeitswiderstand

- Erweitert die Lebensdauer von zusammengesetzten Strukturen unter wiederholter Belastung

Kohlefasernähte: Die nächste Stufe der Verbundverstärkung

Was ist Kohlefaserstiche?

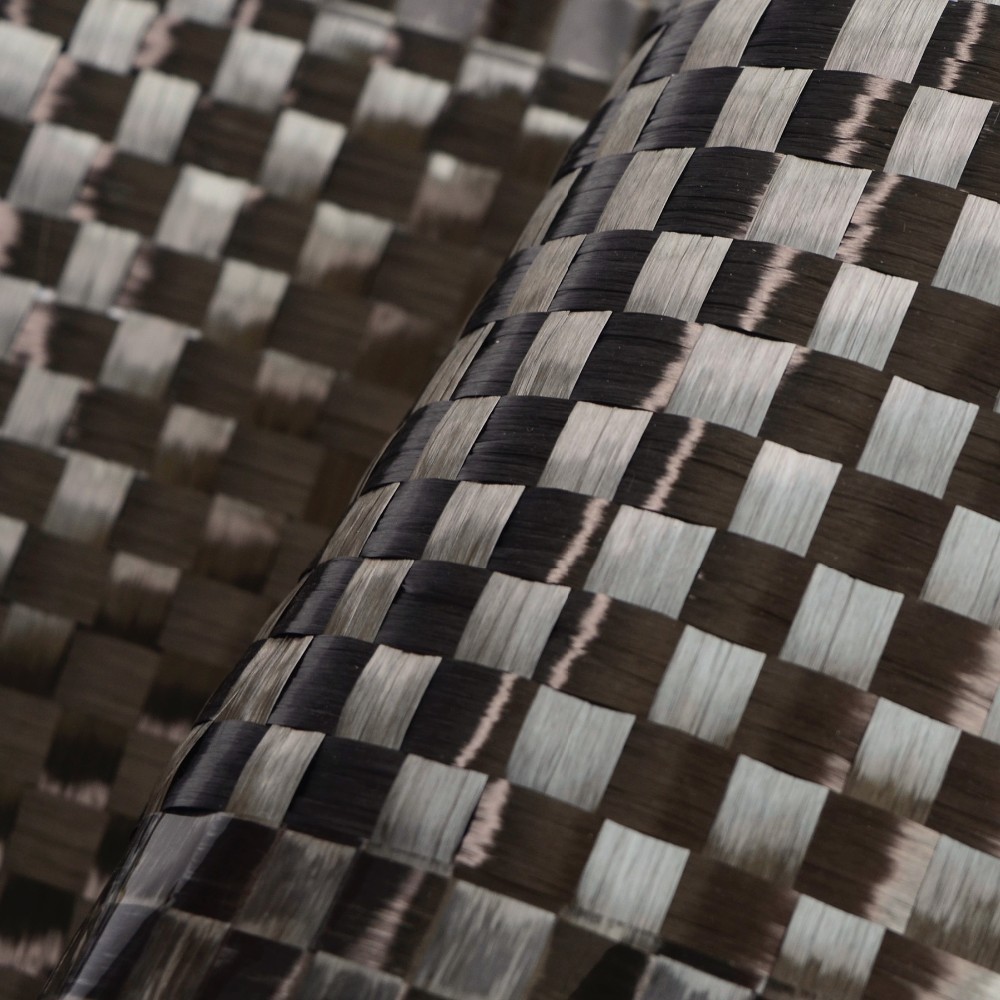

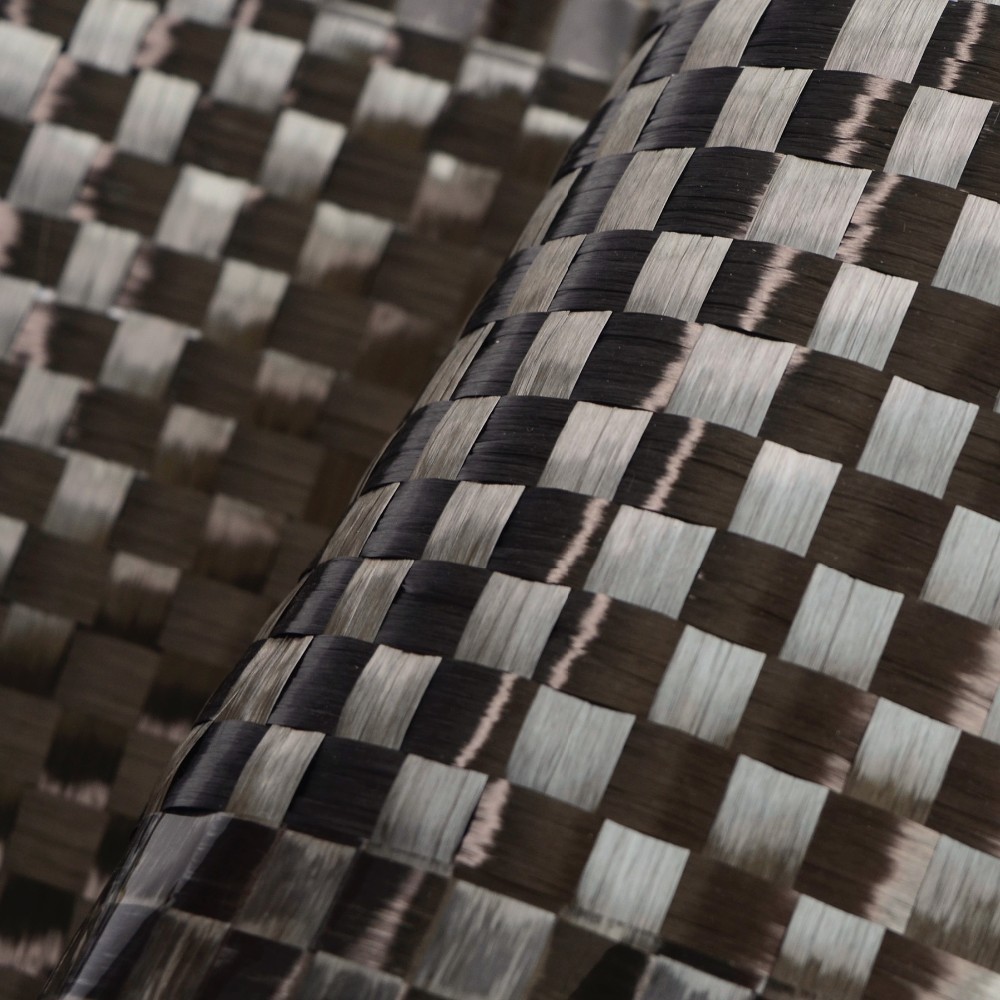

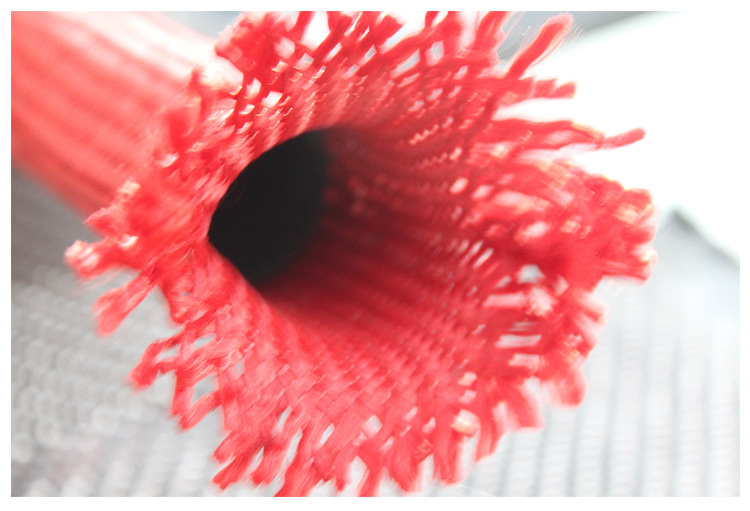

Kohlenstofffasergenerie ist eine spezielle Form von Verbundstopps, die ausschließlich Kohlefaserfäden verwendet, um Verbundwerkstoffe zu verstärken. Kohlefaser ist bekannt für das außergewöhnliche Verhältnis von Stärke zu Gewicht, hohe Steifheit und thermische Stabilität, was es zu einer bevorzugten Wahl für die strukturelle Verstärkung in Branchen macht, die extreme Leistung erfordern.

Bei Kohlenstofffasern werden kleine Schleifen oder geraden Kohlefasern vor der Harzinfusion in Pre-PREG-(vorgezeichnete) Verbundwerkstoffe oder trockene Stoffschichten eingeführt. Dies stellt sicher, dass die resultierende Struktur die mechanischen Eigenschaften verbessert hat.

Vorteile von Kohlefasernähten

1.Überlegenes Verhältnis von Stärke zu Gewicht

- Kohlefaser ist deutlich stärker als Stahl und ist viel leichter

- Ideal für Anwendungen, die eine hohe Festigkeit ohne zusätzliche Masse benötigen

2.Außergewöhnlicher thermischer und chemischer Widerstand

- Behält die Integrität bei hohen Temperaturen bei

- Resistent gegen Korrosion und chemischer Abbau

3.Optimierte Aerodynamik

- Wird in Luft- und Raumfahrt- und Automobilanwendungen verwendet, um die Leistung zu verbessern, ohne das Gewicht zu beeinträchtigen

4.Verbesserte Ermüdungslebensdauer

- Verhindert Mikroverringerung und Verschlechterung im Laufe der Zeit

- Wesentlich für Hochstressumgebungen wie Flugzeugflügel, Rennwagen und Windkraftanlagen

5.Präzision und Anpassung

- Kohlefasernähte kann auf die Verstärkung spezifischer Schwachstellen in einer Verbundstruktur zugeschnitten werden

Techniken der Verbund- und Kohlefasernähte

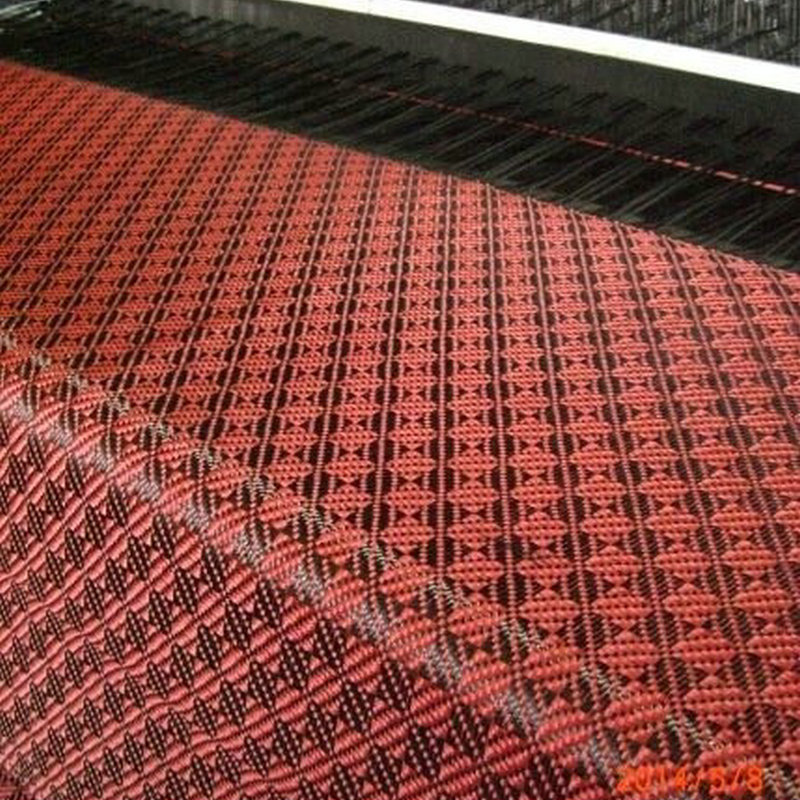

1. Vorformen

Vor dem Harzinfusionsprozess wird vor dem Harzinfusionsprozess vor dem Harznähte durchgeführt. Diese Technik umfasst die Verwendung von speziellen Nähmaschinen mit starken Hochleistungsnadeln, die mehrere Schichten von trockenem Faserstoff ohne Faserverzerrung durchdringen können. Durch die Zusammenfüge der Stoffschichten in diesem Stadium erstellen die Hersteller eine mechanisch gebundene Struktur, die die Ausrichtung bei nachfolgenden Verarbeitungsschritten aufrechterhält, z. Vorformungen werden in Luft- und Raumfahrt-, Automobil- und Meeresanwendungen häufig verwendet, bei denen komplexe Geometrien und leichte Verstärkung unerlässlich sind.

2. Vorabstich

Die Vorannäher an Faserschichten, die bereits mit Harz imprägniert wurden, erfordern eine hohe Genauigkeit, um sicherzustellen, dass die Harzverteilung intakt bleibt. Im Gegensatz zu Preform-Nähten, die sich mit trockenen Fasern befassen, muss die Vorabnähte sorgfältig kontrolliert werden, um eine übermäßige Harzverschiebung oder eine Beschädigung der Fasermatrix zu verhindern. Diese Technik ist besonders vorteilhaft für Luft- und Raumfahrtkomponenten, in denen einheitlicher Harzgehalt und Faserausrichtung für die Aufrechterhaltung der strukturellen Integrität von entscheidender Bedeutung sind. Pre-Preg-Nähte werden üblicherweise in Flugzeugrumpf, Rennwagenpaneelen und Hochleistungs-Sportgeräten eingesetzt.

3. Durch die Dickheitstiche

Durch die Dickheit stichst die Delaminationswiderstand von Verbundwerkstoffen durch Einführung von Verstärkungsfäden, die die gesamte Dicke der Verbundstruktur durchlaufen. Diese Methode verbessert die interlaminare Scherfestigkeit signifikant und verhindert die Rissausbreitung unter mechanischer Belastung. Durch die Dickness-Nähte ist für dicke Verbundlaminate besonders vorteilhaft, die häufig in Luft- und Raumfahrt und industriellen Anwendungen wie Flugzeugflügeln, Raumfahrzeugen und strukturellen Komponenten mit hoher Last im Meeres- und Windenergiesektoren zu finden sind.

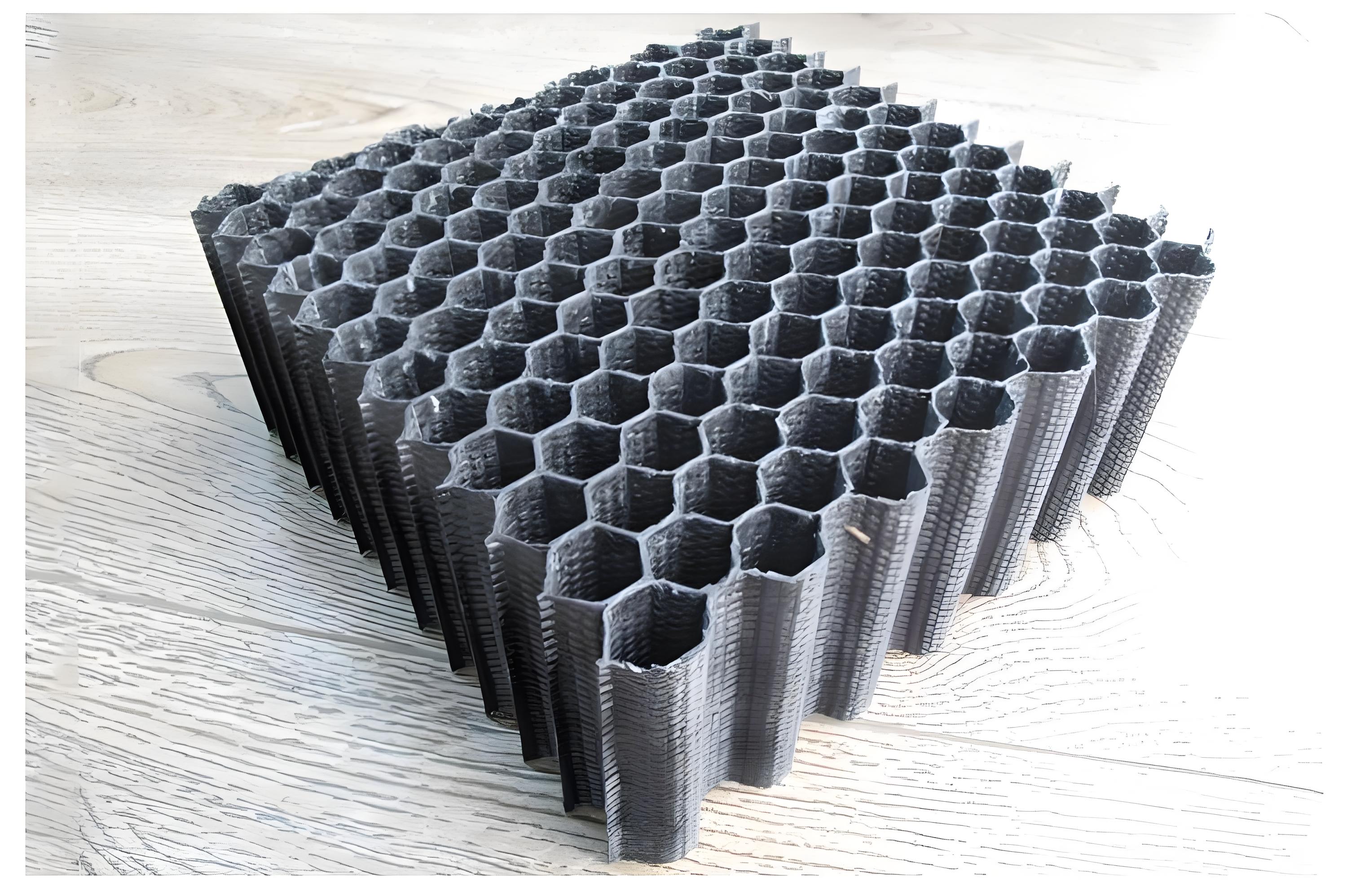

4. 3D -Nähte

3D-Nähte ist eine fortschrittliche Verstärkungstechnik, bei der Fasern in mehrere Richtungen genäht werden, wodurch ein dreidimensionales Verstärkungsnetz erzeugt wird. Im Gegensatz zu herkömmlichen zweidimensionalen Stichen, die hauptsächlich die Eigenschaften der In-Ebene stärken, bietet 3D-Stiche in allen Flugzeugen verbesserte mechanische Eigenschaften und erhöhen die Gesamtebene und die Aufprallfestigkeit. Diese Technik wird häufig in Verbundwerkstoffen der nächsten Generation eingesetzt, die für extreme Umgebungen wie Hyperschallflugzeuge, militärische Rüstungen und Tiefseexplorationsfahrzeuge entwickelt wurden. Die Fähigkeit zur Integration von Stichen in verschiedene Orientierungen macht 3D-Nähte zu einer modernen Methode, um überlegene Festigkeit und Haltbarkeit in Hochleistungs-Verbundstrukturen zu erreichen.

Anwendungen von Verbund- und Kohlefasernähten

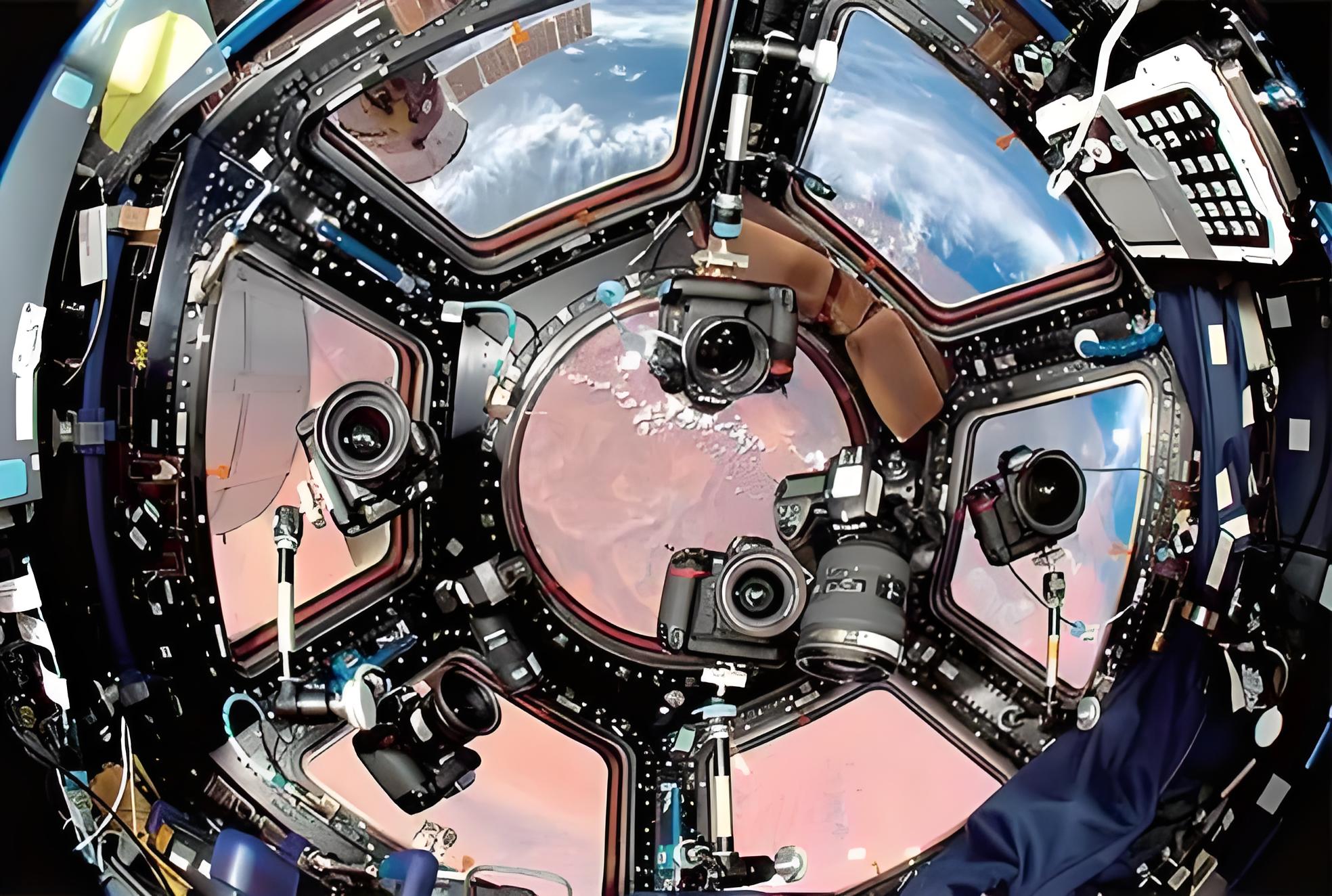

1.Luft- und Raumfahrtindustrie

Der Luft- und Raumfahrtsektor verwendet ausgiebig Verbund- und Kohlenstofffasergenähte, um die Haltbarkeit und Leistung von Flugzeug- und Raumfahrzeugenkomponenten zu verbessern. Flugzeugflügel, Rumpfpaneele und strukturelle Verstärkungen basieren auf genähten Verbundwerkstoffen, um das Gewicht ohne Kompromisse zu reduzieren. Spacecraft-Komponenten, die extremen Kräften und Temperaturschwankungen ausgesetzt sind, profitieren von durch Dicke und 3D-Nähtechniken, um die Delaminierung zu verhindern und die Aufprallfestigkeit zu verbessern. Durch die Einbeziehung fortschrittlicher Stichmethoden erreichen die Luft- und Raumfahrthersteller eine überlegene strukturelle Integrität und minimieren die Gesamtmasse, was zu einer verbesserten Kraftstoffeffizienz und Nutzlastkapazität führt.

2.Automobilund Motorsport

Verbund- und Kohlefasernähte spielen eine entscheidende Rolle in der Automobil- und Motorsportindustrie, insbesondere in leistungsstarken Autokörper, Chassis-Verstärkungen und auf Impasserresistenten stehenden Strukturen. Kohlefaserverstärkte Komponenten reduzieren das Fahrzeuggewicht, verbessern die Kraftstoffeffizienz und die Handhabungsdynamik. In Motorsports erhöhen genähte Verbundwerkstoffe die Crash-Würdigkeit und stellen sicher, dass Rennwagen unter Hochgeschwindigkeitsstörungen die strukturelle Integrität aufrechterhalten. Durch die Dickheit wird üblicherweise in Rollkäfigen und monocoque Chassis verwendet, um die Resistenz gegen mechanischer Spannung zu erhöhen.

3.Marineund Naval Engineering

In Marine- und Marineanwendungen verstärkt die Verbundstopps Bootsrumpfe, Schiffsüberstrukturen und Offshore -Plattformen. Kohlefaserverbundwerkstoffe bieten eine hervorragende Korrosionsbeständigkeit und sorgen dafür, dass sie ideal für harte Meeresumgebungen sind. Die 3D -Nähte verbessert die mechanischen Eigenschaften von Verbundschifftafeln, verbessert die Haltbarkeit gegen hydrodynamische Kräfte und verlängerte die Lebensdauer.

Der Windenergiesektor profitiert von zusammengesetzten Stitching-Techniken, um haltbare und ermüdungsresistente Windturbinenklingen herzustellen. Windkraftanlagen werden einer kontinuierlichen zyklischen Belastung ausgesetzt, die zu Delaminierung und strukturellen Versagen führen können. Durch die Dickheit färbt sich die Langlebigkeit der Klinge durch Vorbeugung von Rissausbrüche und sorgt für eine langfristige Betriebseffizienz und Nachhaltigkeit.

In der Sportbranche werden in der Sportbranche verwöhnte Kohlefaserverbundwerkstoffe weit verbreitet, um Hochleistungsgeräte wie verstärkte Fahrräder, Tennisschläger, Hockeystangen und Golfclubs herzustellen. Diese Materialien bieten das perfekte Gleichgewicht zwischen leichter Konstruktion und hoher Haltbarkeit, sodass Sportler ihre besten Leistungen erbringen können. Die 3D-Nähte verbessert die Aufprallfestigkeit und sorgt für lang anhaltende und belastbare Sportgeräte.

Im medizinischen Bereich wird in Prothesen, orthopädischen Implantaten und Hilfsgeräten Kohlefasergenähte verwendet. Leichte, aber starke Verbundprothesen verbessern die Mobilität und den Komfort für Patienten. Benutzerdefinierte Näher stellen ein optimales Gleichgewicht zwischen Flexibilität und Festigkeit sicher, wodurch sie für medizinische Hochleistungsanwendungen wie künstliche Gliedmaßen, orthopädische Klammern und Rehabilitationsgeräte geeignet sind.

Herausforderungen und Innovationen bei Verbund- und Kohlefasernähten

Herausforderungen

1.Präzisions- und Ausrüstungskosten

- Erweiterte Nähtechniken erfordern spezielle Maschinen

- Hohe anfängliche Investitionen in automatisierte Stichsysteme

2.Materialkompatibilität

- Nähen können die Faserorientierung verändern und möglicherweise die mechanischen Eigenschaften beeinflussen

- Für eine optimale Leistung ist eine sorgfältige Auswahl der Stickmaterialien erforderlich

3.Fertigungskomplexität

- Nähen fügt zusätzliche Produktionsschritte hinzu, die Zeit und Kosten erhöht

- Erfordert qualifizierte Operatoren und eine präzise Kontrolle

Innovationen

1.Automatisierte Faserplatzierung (AFP) mit Stitching -Integration

- Kombiniert Roboterfaserplatzierung mit In-situ-Nähten

- Reduziert die Produktionszeit und verbessert die Verstärkung

2.Smart zusammengesetzte Nähte mit eingebetteten Sensoren

- Integration von Sensoren in genähte Verbundwerkstoffe für die Strukturüberwachung in Echtzeit

- Wird in der Luft- und Raumfahrt- und Bauingenieurwesen für die Vorhersagewartung verwendet

3.3d gewebte Verbundwerkstoffe

- Eliminiert die Notwendigkeit eines Nähens durch das Weben von Fasern in drei Dimensionen

- Erreicht mit optimierter Faserarchitektur überlegene Stärke

4.Biologisch abbaubare Stichmaterialien

- Entwicklung umweltfreundlicher Verstärkungsfasern

- Nachhaltige Alternativen für Branchen,

Abschluss

Verbundnähte und Kohlefasernähte sind unverzichtbare Verstärkungstechniken, die die Grenzen der Verbundmaterialleistung weiterhin überschreiten. Von der Luft- und Raumfahrt bis hin zu Sportgeräten verbessern diese Methoden die Kraft, Haltbarkeit und Sicherheit und die leichte Effizienz.

Mit dem Fortschritt der Technologie werden Innovationen wie 3D -Nähte, automatisierte Faserplatzierung und intelligente Verbundwerkstoffe das Feld weiter revolutionieren und Verbundwerkstoffe stärker, leichter und intelligenter als je zuvor machen. Egal, ob Sie Ingenieur, Hersteller oder Enthusiast sind, diese Techniken zu verstehen, ist der Schlüssel, um das volle Potenzial von Verbundwerkstoffen mit Hochleistungs-Verbundwerkstoffen freizuschalten.

Mehr lesen: Die Rolle von Verbundwerkstoffen in Automobilen

Beliebte Verbundwerkstoffe

Beliebte Verbundwerkstoffe

Kompositeswissen Hub

Kompositeswissen Hub