+86-13732282311

merlin@xcellentcomposites.com

Lassen Sie die Welt von Verbundwerkstoffen profitieren!

Ein umfassender Leitfaden für fortschrittliche Verbundmaterialien: Typen, Anwendungen und Vorteile

Erkunden Sie die Welt der fortschrittlichen Verbundmaterialien in diesem umfassenden Leitfaden. Entdecken Sie die verschiedenen Typen, einschließlich Kohlefaserverbundwerkstoffe und ihre einzigartigen Anwendungen in Branchen wie Luft- und Raumfahrt, Automobil und Sport.

In der Welt der Ingenieurwesen und Materialwissenschaften,Fortgeschrittene Materialienhaben Industrien revolutioniert, indem sie beispiellose Leistungsmerkmale anbieten. Diese Materialien, zu denen der bekannte Kohlefaserverbund umfasst, sind in Feldern, die von der Luft- und Raumfahrt bis zu Sportgeräten reichen, unverzichtbar geworden. Dieser umfassende Leitfaden befasst sich mit den Typen, Anwendungen und Vorteilen fortschrittlicher Verbundwerkstoffe, die Licht auf ihre transformativen Auswirkungen und das zukünftige Potenzial ausschütten.

Was sind fortschrittliche Verbundwerkstoffe?

Fortgeschrittene Verbundwerkstoffe sind so konstruiert, dass sie im Vergleich zu herkömmlichen Materialien wie Metallen oder Kunststoffen überlegene Leistung liefern. Sie bestehen aus zwei oder mehr unterschiedlichen Materialien, die im Zusammenhang einzigartige Eigenschaften aufweisen, die in den einzelnen Komponenten nicht vorhanden sind. Der Hauptvorteil fortschrittlicher Verbundwerkstoffe ist ihre Fähigkeit, auf bestimmte Anwendungen zugeschnitten zu sein und Eigenschaften wie Stärke, Gewicht und Haltbarkeit zu optimieren.

Schlüsselmerkmale

Hochfestigkeit zu Gewichtsverhältnis:Einer der wichtigsten Vorteile fortschrittlicher Verbundwerkstoffe ist ihre außergewöhnliche Stärke im Vergleich zu ihrem Gewicht. Dieses Merkmal ist besonders wertvoll in Anwendungen, bei denen das Verringerung des Gewichts von entscheidender Bedeutung ist, ohne die Stärke zu beeinträchtigen.

Korrosionsbeständigkeit:Viele fortschrittliche Verbundwerkstoffe, einschließlich Kohlefaser -Verbundwerkstoffe, bieten eine hervorragende Resistenz gegen Umweltfaktoren wie Korrosion, die ihre Lebensdauer verlängern und den Wartungsbedarf verringern.

Designflexibilität:Die Fähigkeit, erweiterte Verbundwerkstoffe in komplexe Geometrien zu formen und zu formen, ermöglicht innovative Designlösungen, die mit traditionellen Materialien nicht möglich sind.

Wärmestabilität:Fortgeschrittene Verbundwerkstoffe weisen häufig eine überlegene thermische Stabilität auf, wodurch sie für Hochtemperaturanwendungen geeignet sind.

Arten von fortschrittlichen Verbundwerkstoffen

Fortgeschrittene Verbundwerkstoffe können basierend auf ihren Matrix- und Verstärkungsmaterialien breit in verschiedene Typen eingeteilt werden. Hier untersuchen wir einige der am häufigsten verwendeten Typen:

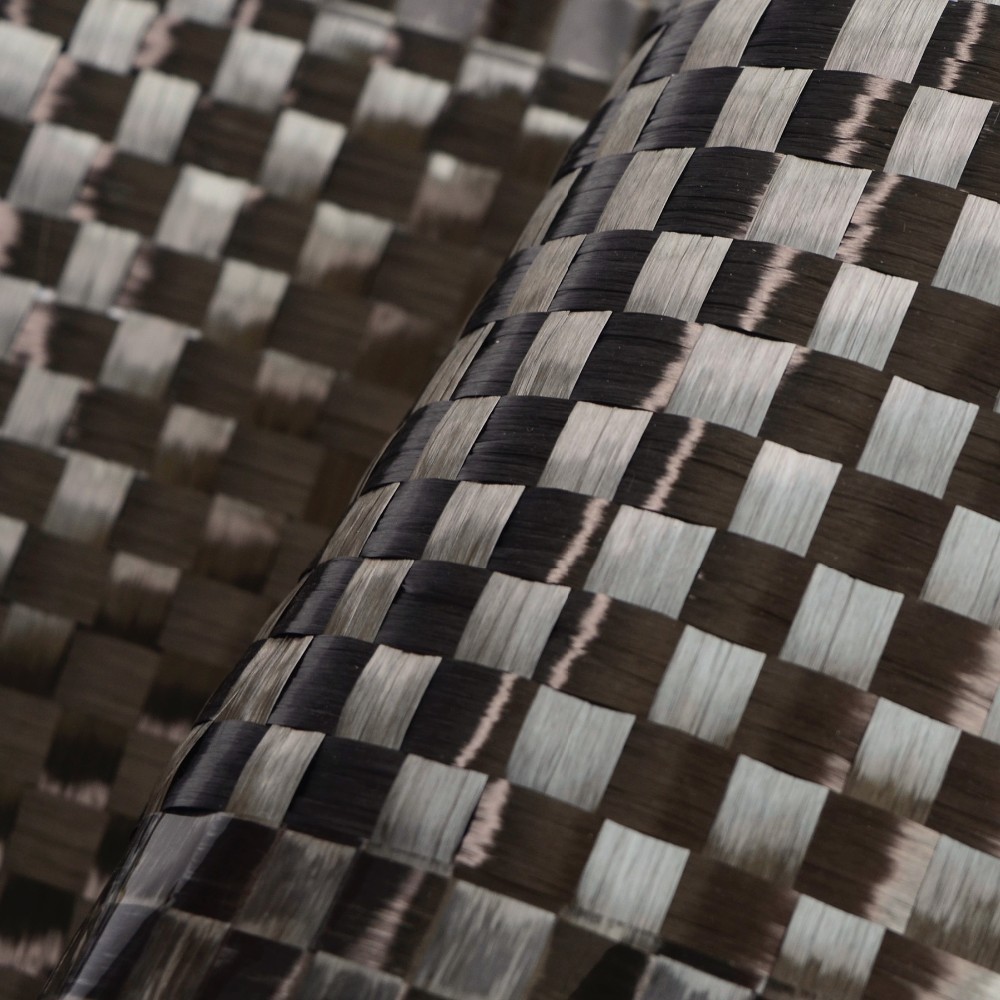

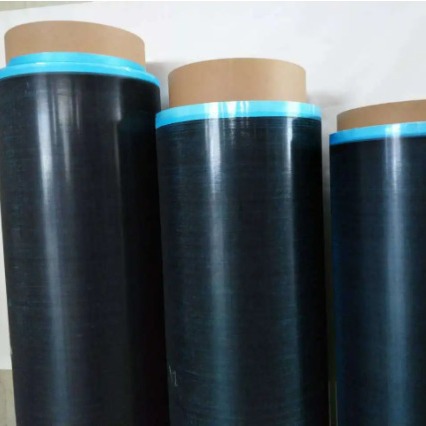

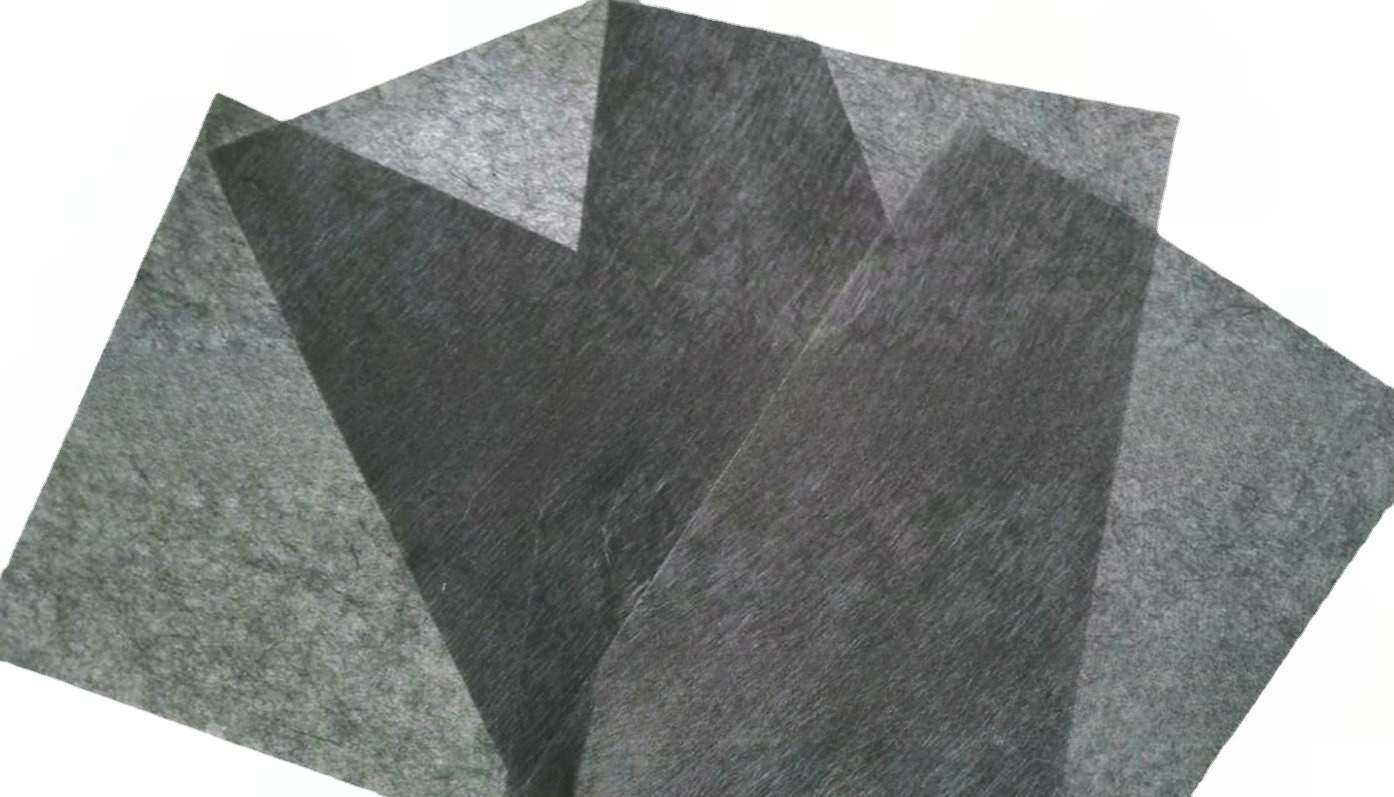

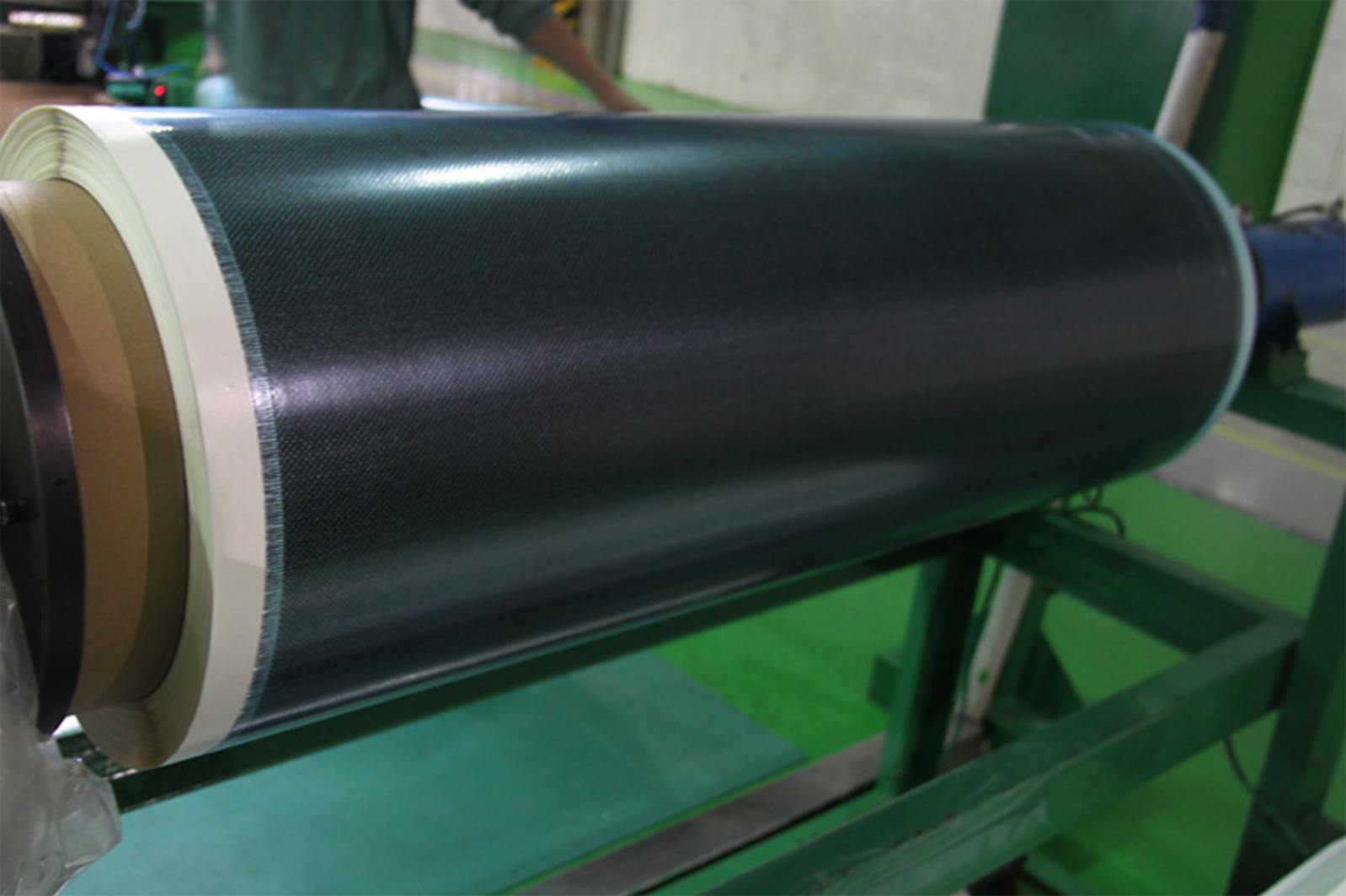

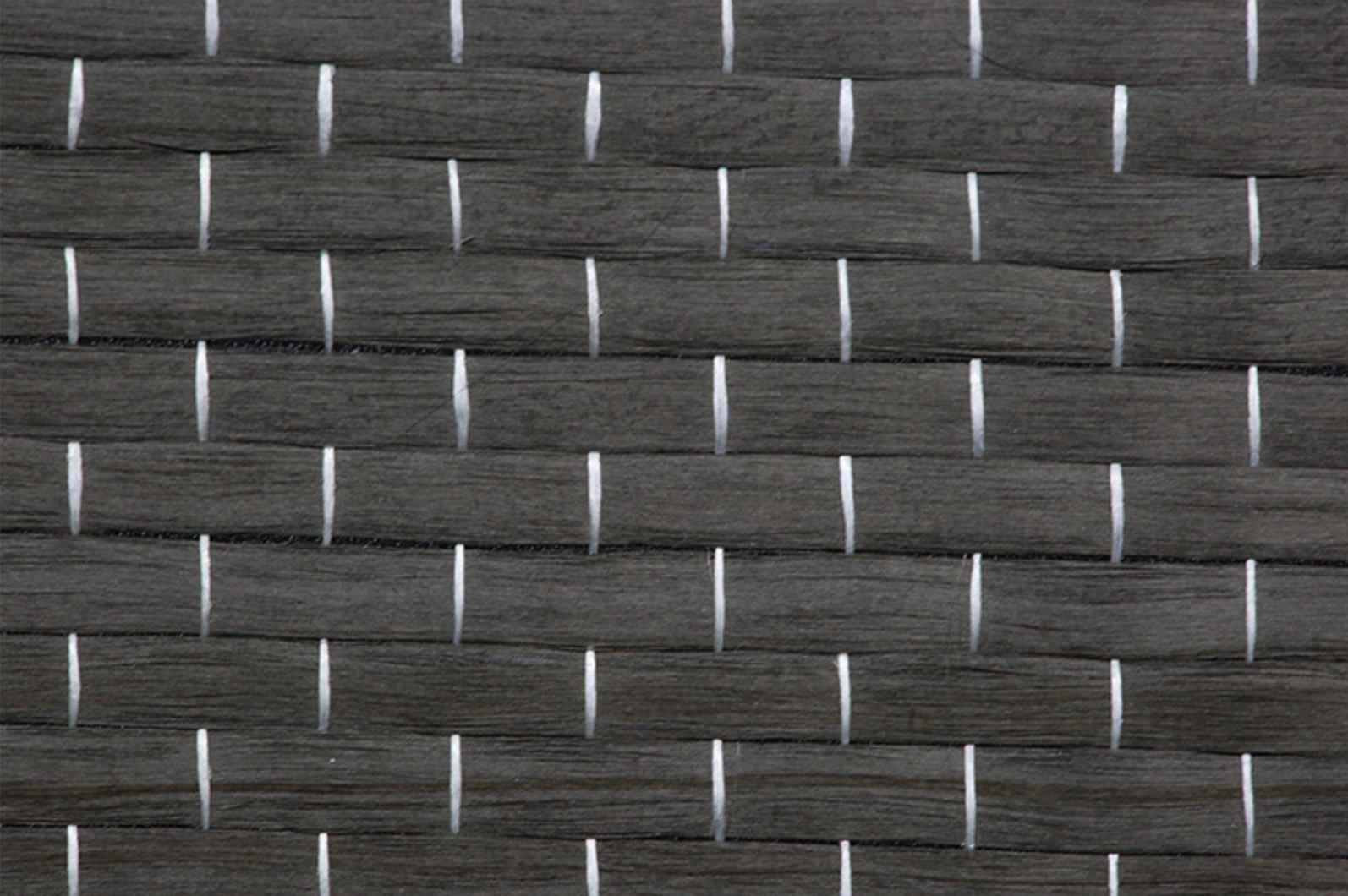

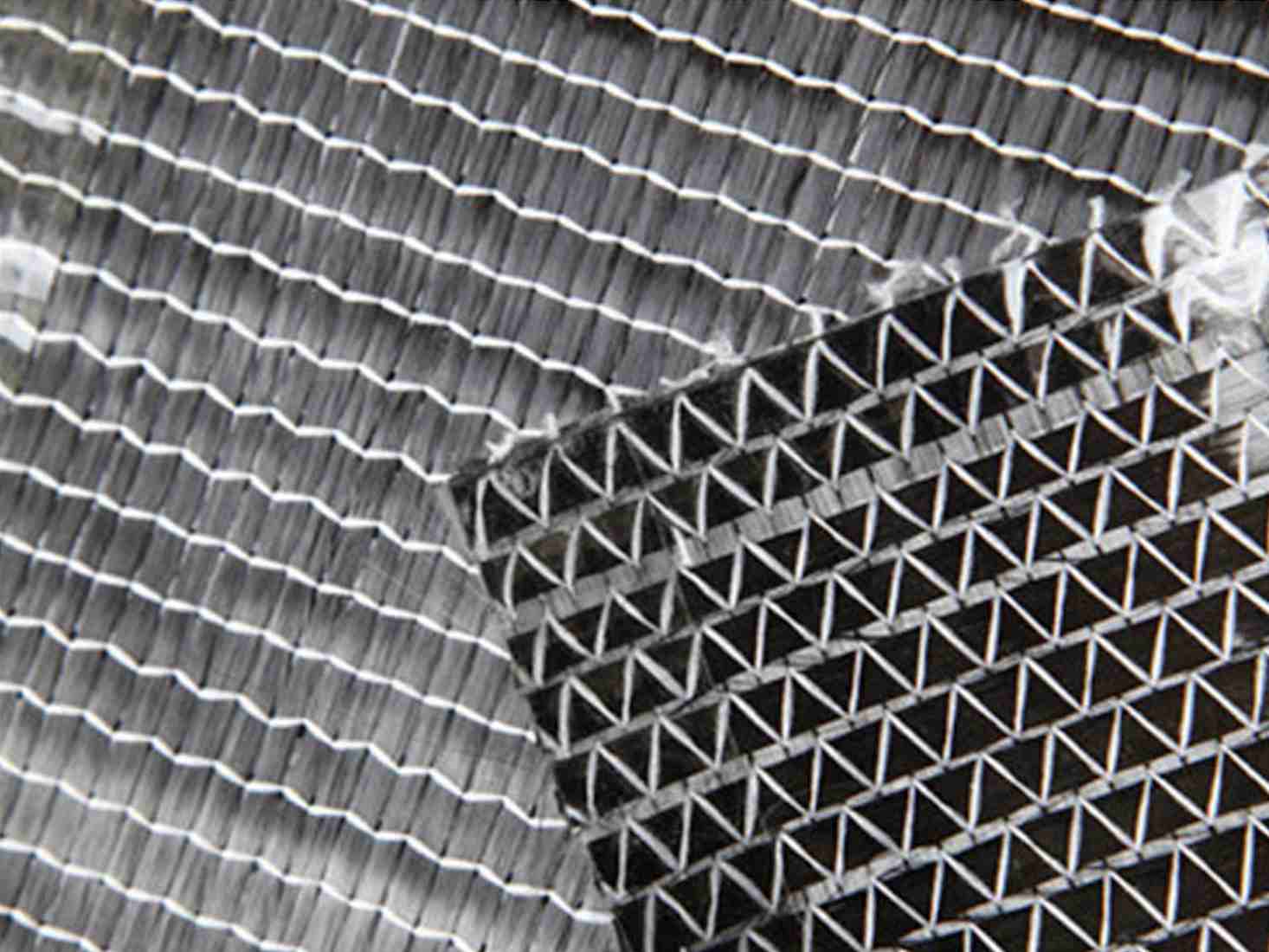

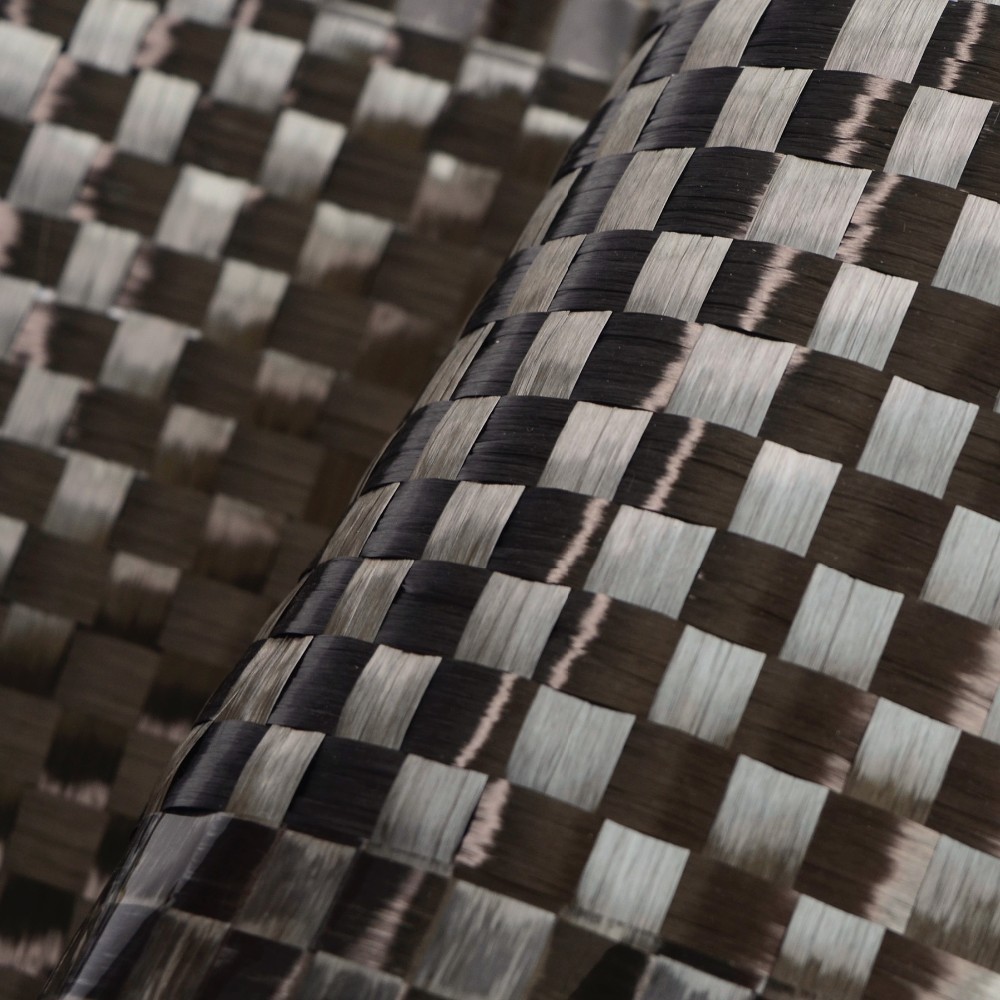

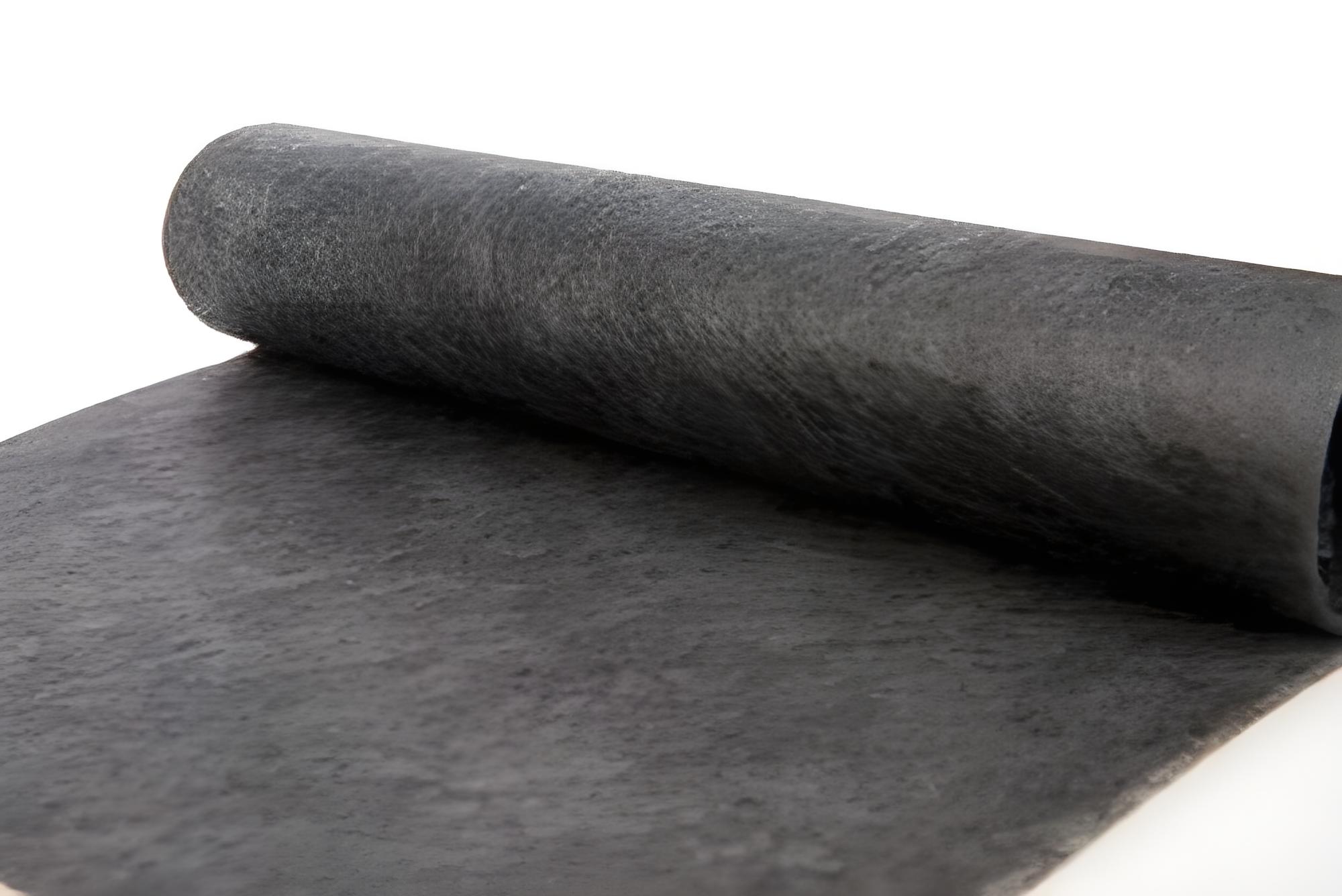

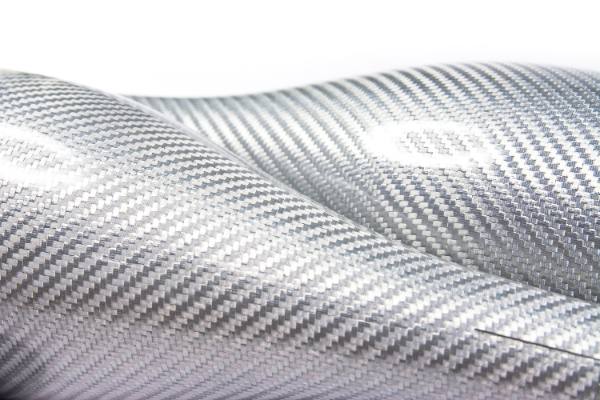

1. Kohlefaserverbundwerkstoffe

Kohlefaserverbundwerkstoffe sind für ihr beeindruckendes Verhältnis von Festigkeit zu Gewicht und Steifheit bekannt. Diese Verbundwerkstoffe bestehen aus Kohlenstofffasern, die in eine Polymermatrix eingebettet sind, typischerweise Epoxid. Kohlenstofffasern sind bekannt für ihre hohe Zugfestigkeit, eine geringe Dichte und ihre hervorragende Müdigkeitsbeständigkeit.

Anwendungen:

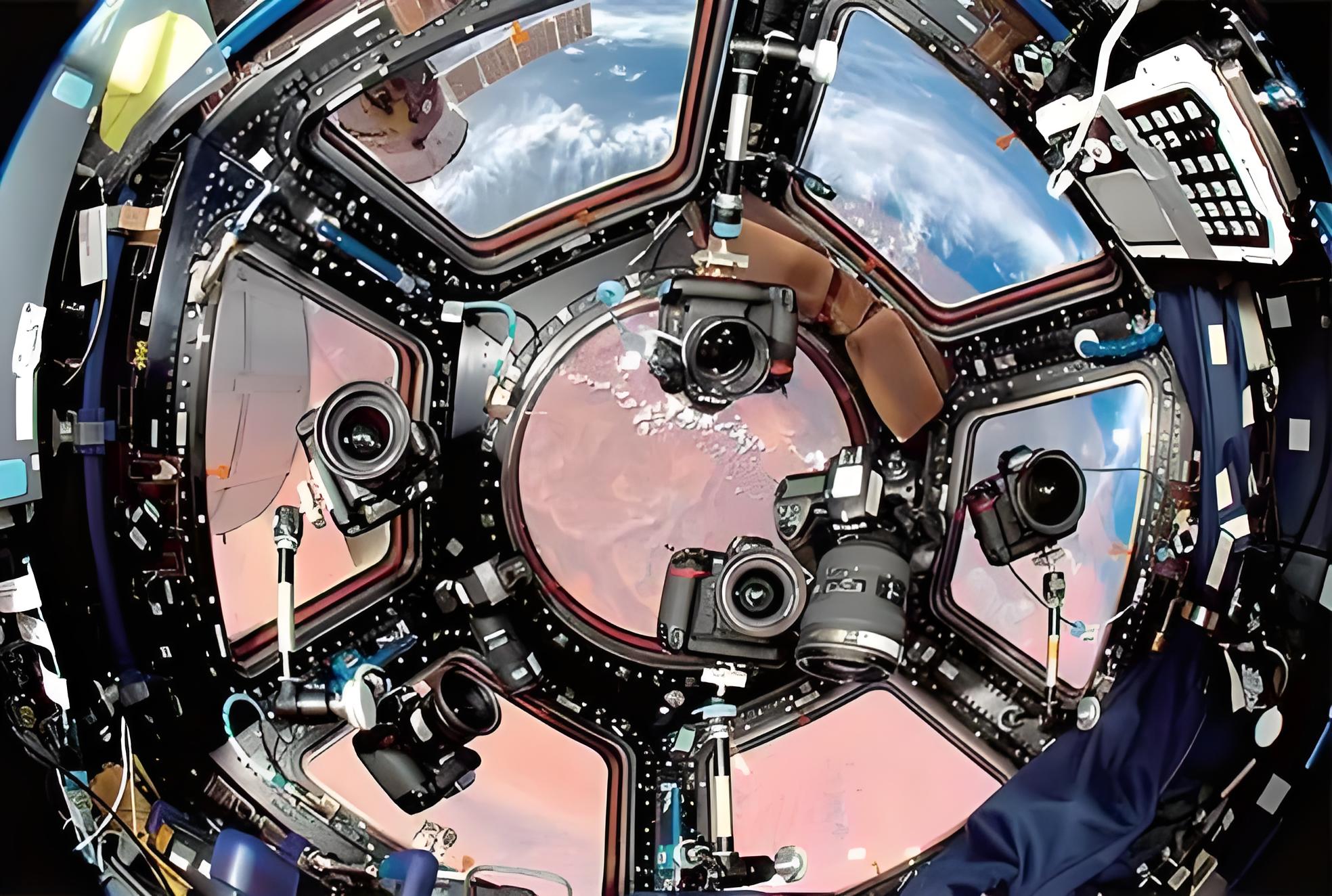

lLuft- und Raumfahrt:Kohlefaserverbundwerkstoffe werden aufgrund ihrer leichten und hochfesten Eigenschaften häufig in Luft- und Raumfahrtkomponenten wie Flugzeugflügeln, Rumpfabschnitten und Satellitenstrukturen verwendet.

lAutomobil:Die Automobilindustrie verwendet Kohlefaserverbundwerkstoffe, um die Fahrzeugleistung, die Kraftstoffeffizienz und die Sicherheit zu verbessern. Komponenten wie Chassis, Körperpaneele und strukturelle Verstärkungen profitieren von ihrer leichten und haltbaren Natur.

lSportausrüstung:Hochleistungssportarten, einschließlich Fahrräder, Tennisschläger und Golfclubs, enthalten häufig Kohlefaserverbundwerkstoffe, um eine optimale Leistung und ein reduziertes Gewicht zu erzielen.

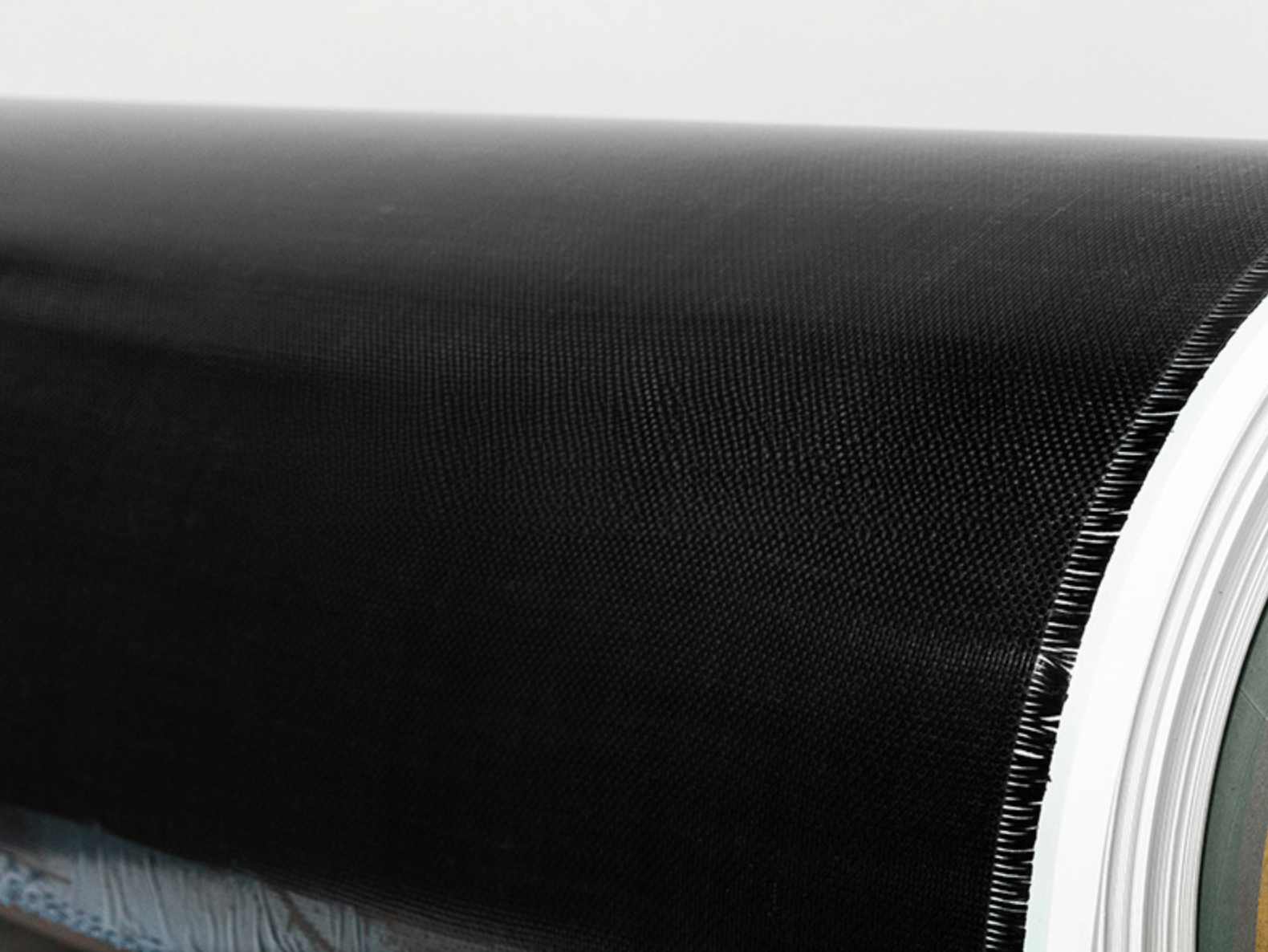

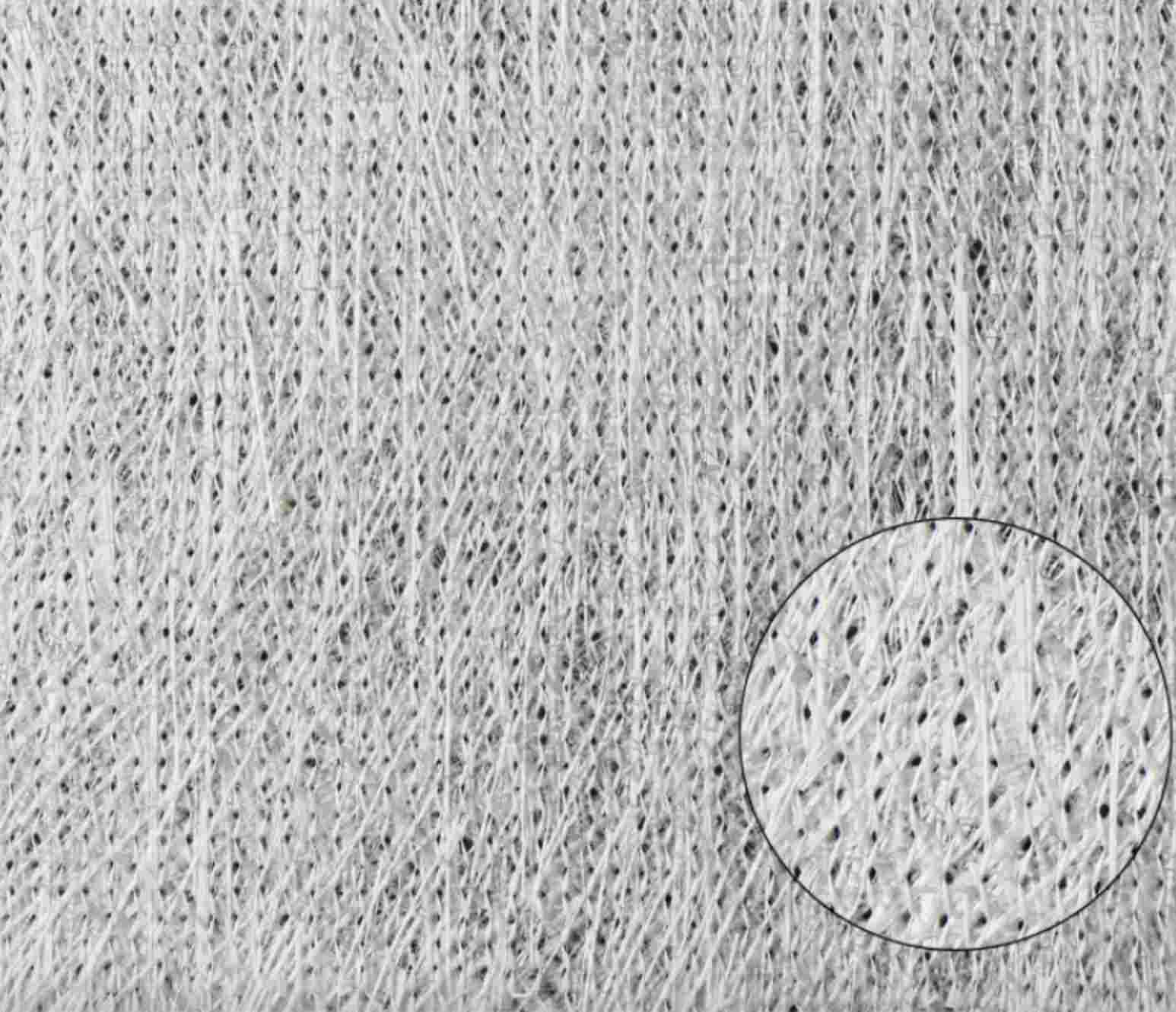

2. Glasfaserverbundwerkstoffe

Glasfaserverbundwerkstoffe werden aus Glasfasern hergestellt, die in eine Harzmatrix eingebettet sind. Sie bieten ein gutes Gleichgewicht zwischen Stärke, Flexibilität und Kosteneffizienz. Glasfasern sind günstiger als Kohlenstofffasern und bieten in vielen Anwendungen eine zufriedenstellende Leistung.

Anwendungen:

lMeeresindustrie:Glasfaserverbundwerkstoffe werden aufgrund ihrer Beständigkeit gegen Wasser und Korrosion in starker Bootsrümpfe, Schiffsteile und anderen Meerestrukturen verwendet.

lKonstruktion:In der Bauindustrie werden Glasfaserverbundwerkstoffe in Anwendungen wie Verstärkung von Betonstrukturen und Herstellung von Gebäudepaneele eingesetzt.

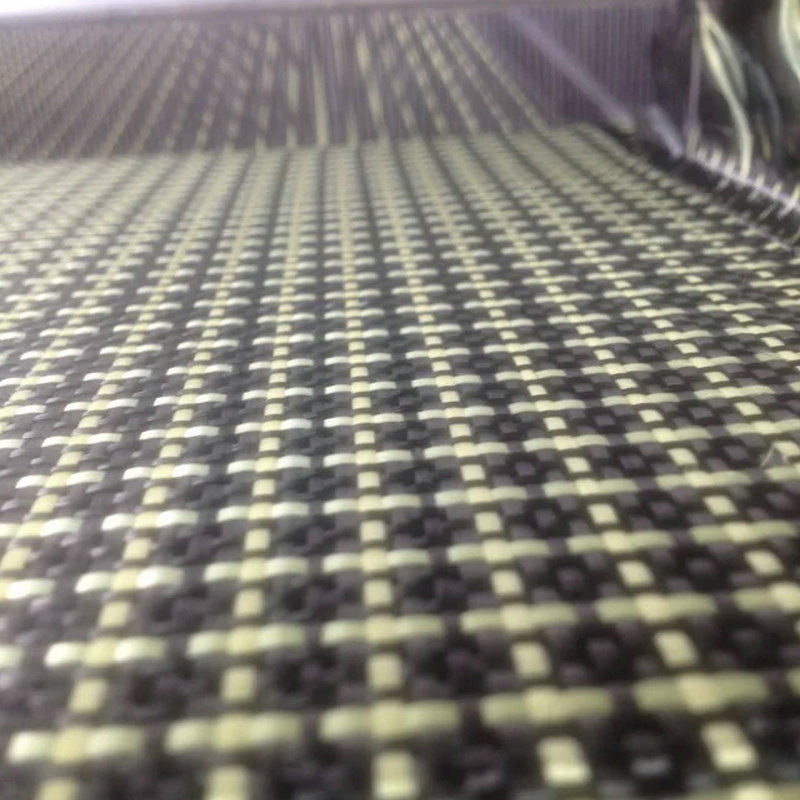

3.. Aramidfaserverbundwerkstoffe

Aramidfasern wie Kevlar sind bekannt für ihre außergewöhnliche Auswirkungsfestigkeit und Haltbarkeit. Diese Fasern werden in Verbindung mit verschiedenen Matrizen verwendet, um Verbundwerkstoffe zu erstellen, die überlegene Zähigkeit bieten.

Anwendungen:

lBallistischer Schutz:Aramidfaserverbundwerkstoffe werden aufgrund ihrer hohen Aufprallwiderstand häufig bei der Herstellung von kugelsicheren Westen, Helmen und gepanzerten Fahrzeugen verwendet.

lIndustrielle Anwendungen:Aramidverbundwerkstoffe werden in industriellen Anwendungen verwendet, bei denen hohe Festigkeit und Haltbarkeit erforderlich sind, z. B. in Förderbändern und Schutzausrüstung.

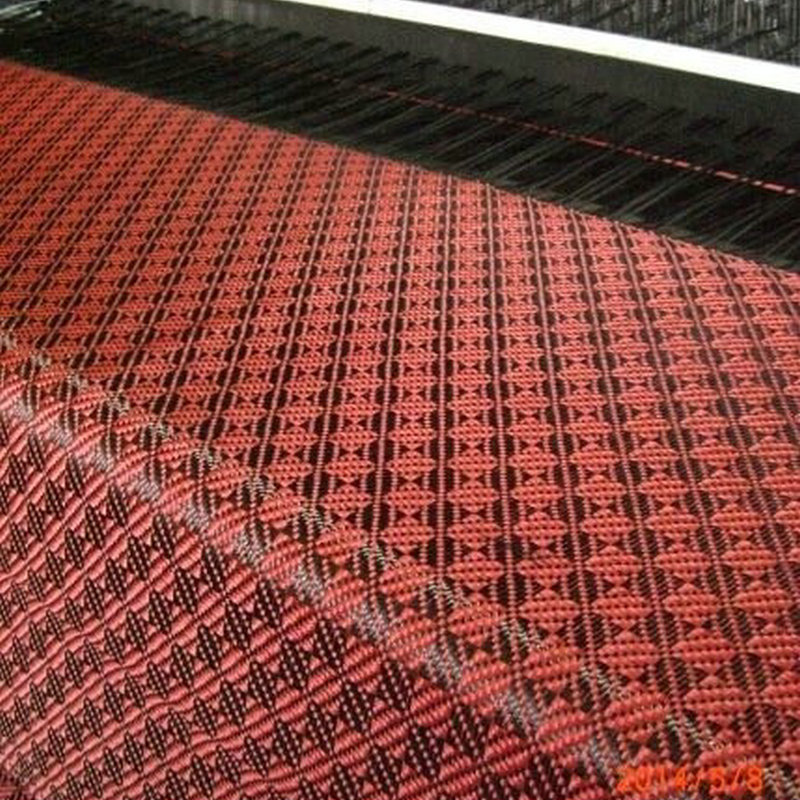

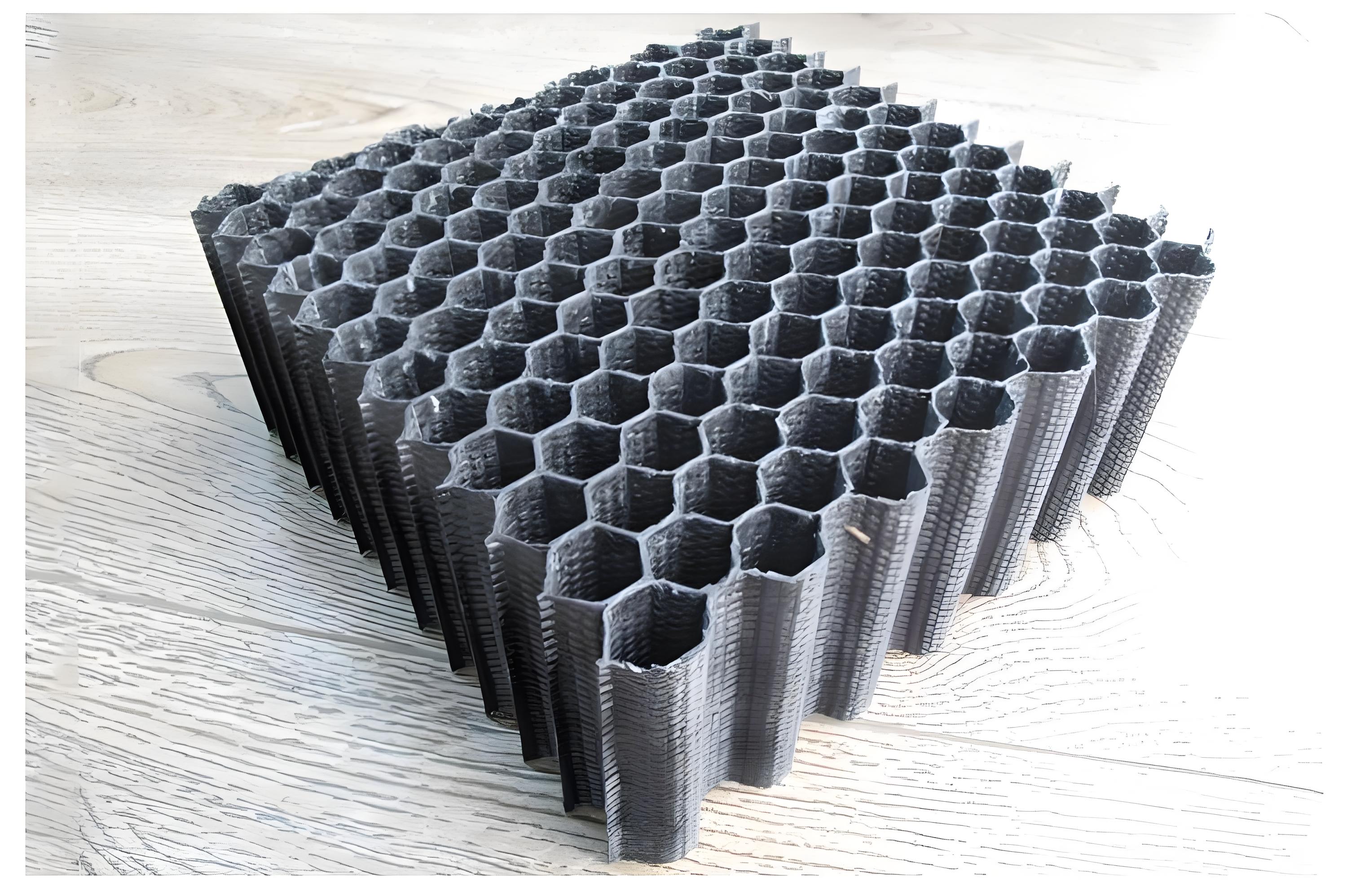

4. Hybridverbundwerkstoffe

Hybridverbundwerkstoffe kombinieren verschiedene Arten von Fasern wie Kohlenstoff, Glas und Aramide, um die Vorteile einzelnen zu nutzen. Durch Anpassung der Faserkombinationen und Matrixmaterialien können Hybridverbundwerkstoffe so ausgelegt werden, dass sie bestimmte Leistungsanforderungen erfüllen.

Anwendungen:

lLuft- und Raumfahrt und Automobil:Hybridverbundwerkstoffe werden in Luft- und Raumfahrt- und Automobilzusammenhüftung verwendet, um Kosten, Gewicht und Leistung auszugleichen. Sie sind besonders wertvoll in Anwendungen, bei denen in verschiedenen Teilen der Komponente unterschiedliche Leistungsmerkmale erforderlich sind.

lSportausrüstung:Hybridverbundwerkstoffe werden auch in Sportgeräten eingesetzt, um ein Gleichgewicht zwischen Stärke, Flexibilität und Kosten zu erreichen.

Herstellungsprozesse für fortschrittliche Verbundwerkstoffe

Die Herstellung fortschrittlicher Verbundwerkstoffe umfasst mehrere Prozesse, die jeweils auf den spezifischen Verbundtyp und deren beabsichtigte Anwendung zugeschnitten sind. Hier sind einige gemeinsame Methoden:

1. Handaufbau

Die Handaufnahme ist eine der einfachsten und traditionellsten Methoden der Verbundherstellung. Es umfasst manuell zusammengesetzte Materialien in eine Form und das Auftragen von Harz, um die Schichten zu verbinden. Diese Methode wird häufig für kleine Produktion und Prototyping verwendet.

Vorteile:

lNiedrige anfängliche Kosten

lFlexibilität im Design

Nachteile:

lArbeitsintensiv

lVariabilität der Qualität

2. Harzübertragungsform (RTM)

Harzübertragungsform (RTM) beinhaltet das Injektieren von Harz in eine geschlossene Form, die die trockenen Verstärkungsfasern enthält. Diese Methode ermöglicht eine genauere Kontrolle über die Harzverteilung und eignet sich zur Herstellung hochwertiger Verbundteile.

Vorteile:

lKonsistente Qualität

lGeeignet für komplexe Geometrien

Nachteile:

lHöhere anfängliche Kosten

lBenötigt spezialisierte Geräte

3. Pultrusion

Die Pulstusion ist ein kontinuierlicher Herstellungsprozess, bei dem Verstärkungsfasern durch ein Harzbad und dann durch einen erhitzten Würfel gezogen werden, um ein Verbundprofil zu bilden. Diese Methode wird verwendet, um lange, kontinuierliche zusammengesetzte Abschnitte mit konsistenten Querschnitten herzustellen.

Vorteile:

lHohe Produktionseffizienz

lKonsistente Qualität und Eigenschaften

Nachteile:

lBeschränkt auf Profile mit konstanten Querschnitten

lHohe anfängliche Werkzeugkosten

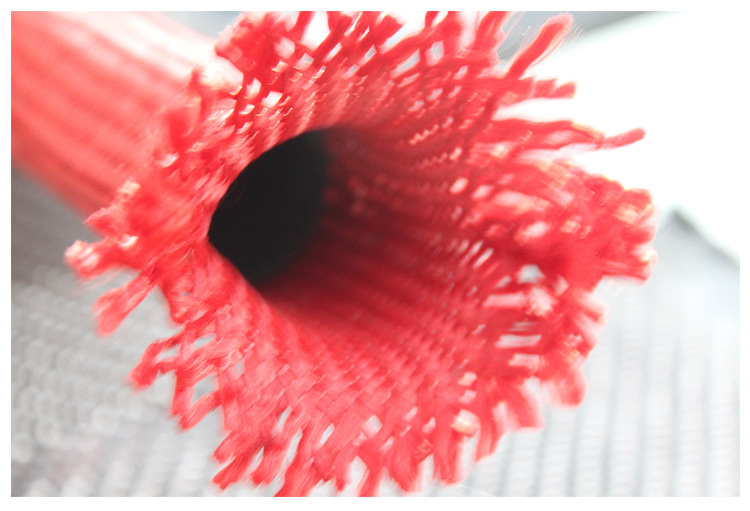

4. Filamentwicklung

Die Filamentwicklung beinhaltet die Wicklung kontinuierlicher Fasern um einen Dorn in bestimmten Mustern, um zusammengesetzte Teile zu erzeugen. Diese Methode wird üblicherweise zur Herstellung von zylindrischen oder kugelförmigen Komponenten wie Druckbehältern und Rohren verwendet.

Vorteile:

lHochfestes Verhältnis

lFähigkeit, komplexe Formen zu erzeugen

Nachteile:

lBeschränkt auf bestimmte Formen

lBenötigt spezielle Geräte

5. Automatisierte Faserplatzierung (AFP)

Die automatisierte Faserplatzierung (AFP) ist eine High-Tech-Methode, mit der Robotersysteme in präzisen Mustern auf eine Form oder ein Werkzeug festgelegt werden können. Dieser Prozess wird häufig in der Luft- und Raumfahrt und anderen Hochleistungsanwendungen verwendet.

Vorteile:

lHohe Präzision und Automatisierung

lGeeignet für komplexe und große Strukturen

Nachteile:

lHohe Kosten für Ausrüstung und Einrichtung

lErfordert qualifizierte Betreiber

Vorteile von fortschrittlichen Verbundwerkstoffen

Fortgeschrittene Verbundwerkstoffe bieten zahlreiche Vorteile, die sie für eine breite Palette von Anwendungen zunehmend attraktiv machen. Hier untersuchen wir einige der wichtigsten Vorteile:

1. Leicht

Einer der wichtigsten Vorteile fortschrittlicher Verbundwerkstoffe, insbesondere Kohlefaserverbundwerkstoffe, ist ihre leichte Natur. Das Hochfestigkeits-Gewicht-Verhältnis ermöglicht ein reduziertes Komponentengewicht, ohne die Festigkeit oder Leistung zu beeinträchtigen. Dieser Vorteil ist in Branchen wie Luft- und Raumfahrt und Automobil entscheidend, wo die Gewichtsreduzierung zu einer verbesserten Kraftstoffeffizienz und Leistung führen kann.

2. hohe Festigkeit und Haltbarkeit

Fortgeschrittene Verbundwerkstoffe sind als außergewöhnlich stark und langlebig ausgelegt. Beispielsweise bieten Kohlefaserverbundwerkstoffe eine ausstehende Zugfestigkeit und -widerstand gegen Ermüdung, wodurch sie ideal für Anwendungen sind, die eine hohe Tragfähigkeit und eine langfristige Zuverlässigkeit erfordern. Diese Haltbarkeit erweitert die Lebensdauer von Komponenten und reduziert den Bedarf an häufigen Ersatz.

3. Korrosionsbeständigkeit

Viele fortschrittliche Verbundwerkstoffe, einschließlich solcher, die auf Glasfasern und Kohlenstofffasern basieren, weisen eine hervorragende Resistenz gegen Korrosion und Umweltverschlechterung auf. Diese Eigenschaft ist besonders wertvoll in Meeres-, Luft- und Raumfahrt- und industriellen Anwendungen, bei denen die Exposition gegenüber harten Bedingungen ansonsten zu einer raschen Verschlechterung traditioneller Materialien führen kann.

4. Flexibilität Design

Fortgeschrittene Verbundwerkstoffe bieten eine bemerkenswerte Designflexibilität und ermöglichen es Ingenieuren und Designern, komplexe Geometrien und Strukturen zu erstellen, die mit traditionellen Materialien schwer oder unmöglich zu erreichen sind. Die Fähigkeit, die materiellen Eigenschaften und die Form auf bestimmte Bedürfnisse anpassen, ermöglicht innovative Lösungen und optimierte Leistung in verschiedenen Anwendungen.

5. Wärmestabilität

Viele fortschrittliche Verbundwerkstoffe weisen eine ausgezeichnete thermische Stabilität auf und behalten ihre strukturelle Integrität und Leistung in Hochtemperaturumgebungen auf. Dieses Merkmal macht sie für Anwendungen wie Luft- und Raumfahrtkomponenten und industrielle Prozesse geeignet, bei denen die Exposition gegenüber extremen Temperaturen ein Faktor ist.

6. Energieeffizienz

Die leichte Natur und hohe Stärke fortschrittlicher Verbundwerkstoffe tragen bei verschiedenen Anwendungen zur Energieeffizienz bei. Zum Beispiel kann in der Automobil- und Luft- und Raumfahrtindustrie das Gewicht der Komponenten zu einem geringeren Kraftstoffverbrauch und einer verringerten Treibhausgasemissionen führen. Diese Energieeffizienz ist eine wichtige Überlegung bei der Suche nach nachhaltigeren Technologien.

Anwendungen fortschrittlicher Verbundwerkstoffe

Fortgeschrittene Verbundwerkstoffe werden in einer Vielzahl von Branchen und Anwendungen verwendet, die jeweils von den einzigartigen Eigenschaften dieser Materialien profitieren. Hier heben wir einige der Schlüsselbereiche hervor, in denen fortschrittliche Verbundwerkstoffe erheblich beeinflusst werden:

1. Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie werden fortschrittliche Verbundwerkstoffe, insbesondere Kohlenstofffaserverbundwerkstoffe, ausgiebig verwendet, um Flugzeugkomponenten wie Flügel, Rumpf und Motorteile herzustellen. Die leichten und hohen Merkmale dieser Materialien tragen zu einer verbesserten Kraftstoffeffizienz, einer verbesserten Leistung und einem verringerten Wartungsbedarf bei.

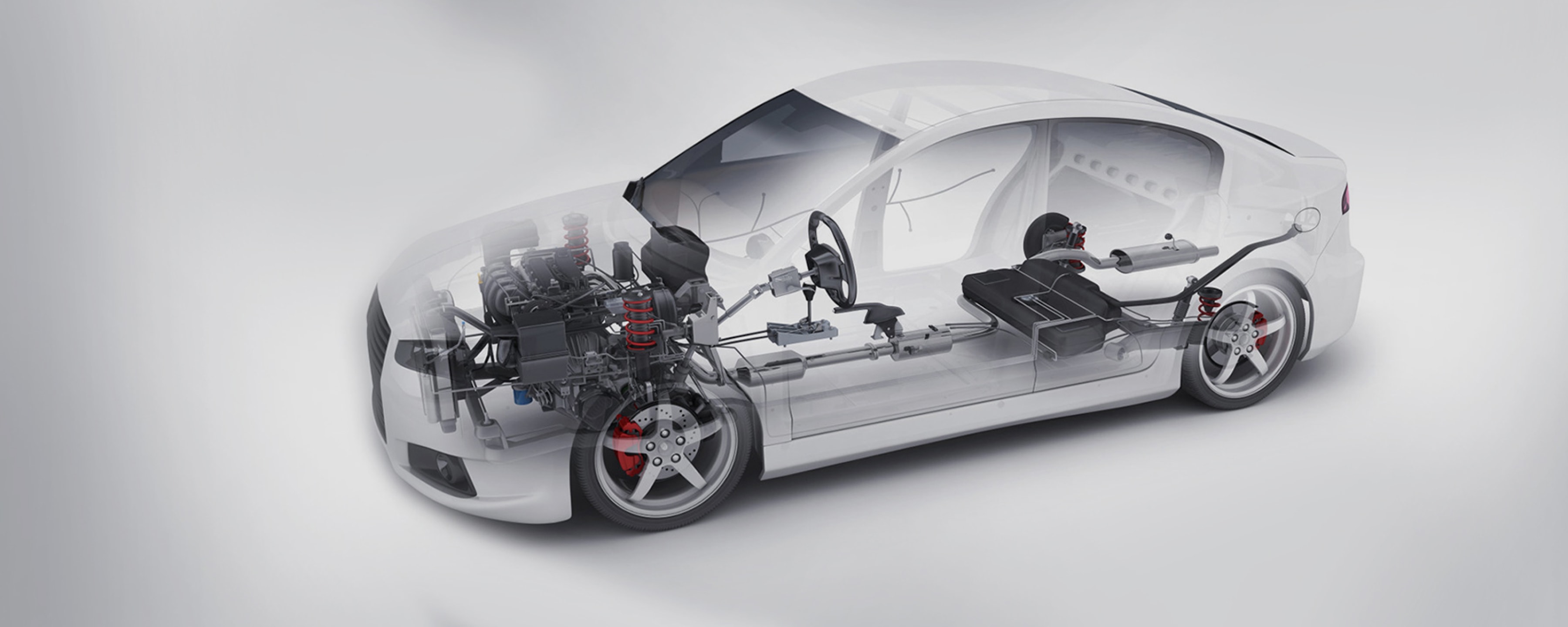

2. Automobil

Die Automobilindustrie hat fortschrittliche Verbundwerkstoffe angewendet, um die Fahrzeugleistung, die Sicherheit und die Kraftstoffeffizienz zu verbessern. Komponenten wie Chassis, Körperpaneelen und strukturelle Verstärkungen werden zunehmend aus fortschrittlichen Verbundwerkstoffen hergestellt, um ein geringes Gewicht, eine verbesserte Crash -Wahrigkeit und einen besseren Kraftstoffverbrauch zu erzielen.

3. Marine

In der Meeresindustrie werden fortschrittliche Verbundwerkstoffe verwendet, um Bootsrumpfe, Schiffsteile und andere Meerestrukturen zu bauen. Die Korrosionsbeständigkeit und die leichten Eigenschaften von Verbundwerkstoffen machen sie ideal für Anwendungen, die harte Meeresumgebungen ausgesetzt sind, was zu einer längeren Lebensdauer und einer verringerten Wartung beiträgt.

4. Sport und Erholung

Sportgeräte, einschließlich Fahrräder, Tennisschläger und Golfclubs, umfassen häufig fortschrittliche Verbundwerkstoffe, um die Leistung zu verbessern und das Gewicht zu verringern. Die hohen Festigkeit und die leichten Eigenschaften von Materialien wie Kohlefaserverbundwerkstoffen verbessern die Gesamtfunktionalität und Effizienz von Sportgeräten.

5. Konstruktion

Fortgeschrittene Verbundwerkstoffe werden auch in der Bauindustrie für Anwendungen wie die Verstärkung von Betonstrukturen und die Herstellung von Gebäudepaneele eingesetzt. Die Fähigkeit, die strukturelle Leistung und Haltbarkeit zu verbessern, macht diese Materialien in modernen Bauprojekten wertvoll.

6. Verteidigung und Sicherheit

In Verteidigungs- und Sicherheitsanwendungen werden fortschrittliche Verbundwerkstoffe verwendet, um kugelsichere Westen, gepanzerte Fahrzeuge und andere Schutzausrüstung zu erstellen. Die Resistenz und Stärke von Materialien wie Aramidfasern mit hoher Wirkung tragen zu einem effektiven Schutz in Situationen mit hohem Risiko bei.

Abschluss

Fortgeschrittene Verbundwerkstoffe haben die Industrien mit ihren bemerkenswerten Eigenschaften und Anwendungen verändert. Von der leichten Festigkeit von Kohlefaserverbundwerkstoffen bis hin zur Flexibilität und Haltbarkeit von Hybridverbundwerkstoffen bieten diese Materialien in verschiedenen Sektoren erhebliche Vorteile. Während die Technologie weiter voranschreitet, bietet die Zukunft fortschrittlicher Verbundwerkstoffe aufregende Möglichkeiten, einschließlich größerer Nachhaltigkeit, intelligenten Funktionen und innovativen Fertigungstechniken. Das Verständnis der Arten, Anwendungen und Vorteile fortschrittlicher Verbundwerkstoffe ist entscheidend, um ihr Potenzial zu nutzen und Innovationen in der Materialwissenschaft und -technik voranzutreiben.

Beliebte Verbundwerkstoffe

Beliebte Verbundwerkstoffe

Kompositeswissen Hub

Kompositeswissen Hub