+86-13732282311

merlin@xcellentcomposites.com

Lassen Sie die Welt von Verbundwerkstoffen profitieren!

Eigenschaften und Herstellung von Keramikfasern

Keramikmaterialien haben Vorteile wie hohe Schmelzpunkte, hohe Härte, ausgezeichnete Verschleißfestigkeit und Oxidationsbeständigkeit. Neben metallischen und Polymermaterialien gelten sie heute als eines der drei wichtigsten festen Materialien. Basierend auf ihren Eigenschaften und Anwendungen können Keramik in Strukturkeramik und funktionelle Keramik eingeteilt werden.

- Strukturkeramik:Diese Materialien sind durch Hochtemperaturresistenz, gute chemische Stabilität, Korrosionsbeständigkeit, hohe Festigkeit, hohe Härte und gute thermische Leitfähigkeit gekennzeichnet. Strukturell werden sie in drei Arten eingeteilt: Oxidkeramik, Nichtoxidkeramik und Keramikmatrixverbundwerkstoffe.

- Funktionskeramik: Diese Keramik werden für ihre nicht mechanischen Eigenschaften verwendet und sind in der Biotechnologie, der Luft- und Raumfahrt und der Energieentwicklung weit verbreitet.

Als wesentliche Art von Keramikmaterial haben Keramikfasern erhebliche Forschungsaufmerksamkeit auf sich gezogen. Sie verhindern effektiv die Rissausbreitung in Keramik unter Stress. Die Kombination von Keramikfasern mit einer Matrix zur Herstellung von faserverstärkten Keramikmatrixverbundwerkstoffen ist ein wirksamer Weg, um die Keramikzähigkeit zu verbessern. Kontinuierliche Keramikfasern, eine entscheidende Komponente dieser Verbundwerkstoffe, sind für ihre hohe Zähigkeit und Stärke bemerkenswert und wecken weltweit ein weit verbreitetes Interesse.

Seit ihrer ersten Anwendung in der Luft- und Raumfahrtindustrie in den 1940er Jahren sind Keramikfasern zu einem Schwerpunkt in industriellen Anwendungen geworden. In den 1950er Jahren waren sie in die Produktion in Industrie im Bereich der Produktion eingetreten. Die Forschung zu Keramikfasern in China begann Anfang der 1970er Jahre, wobei die Herstellungstechniken Anfang der neunziger Jahre reisten.

Mit mehreren Vorbereitungsmethoden bieten Keramikfasern Vorteile wie Hochtemperaturbeständigkeit, hervorragende thermische Stabilität, leichte Eigenschaften, niedrige Wärmeleitfähigkeit, niedrige spezifische Wärmekapazität und Resistenz gegen mechanische Schwingungen. Infolgedessen wurden sie in Branchen, einschließlich Maschinen, Metallurgie, chemischer Verarbeitung, Erdöl, Keramik, Glas und Elektronik, weit verbreitet.

Dieses Papier konzentriert sich auf die Vorbereitungsmethoden und Eigenschaften von Keramikfasern und liefert Einblicke in ihre zukünftigen Entwicklungs- und Forschungsrichtungen.

1. Eigenschaften und Anwendungen vonKeramikfasern

1.1 Arten von Keramikfasern

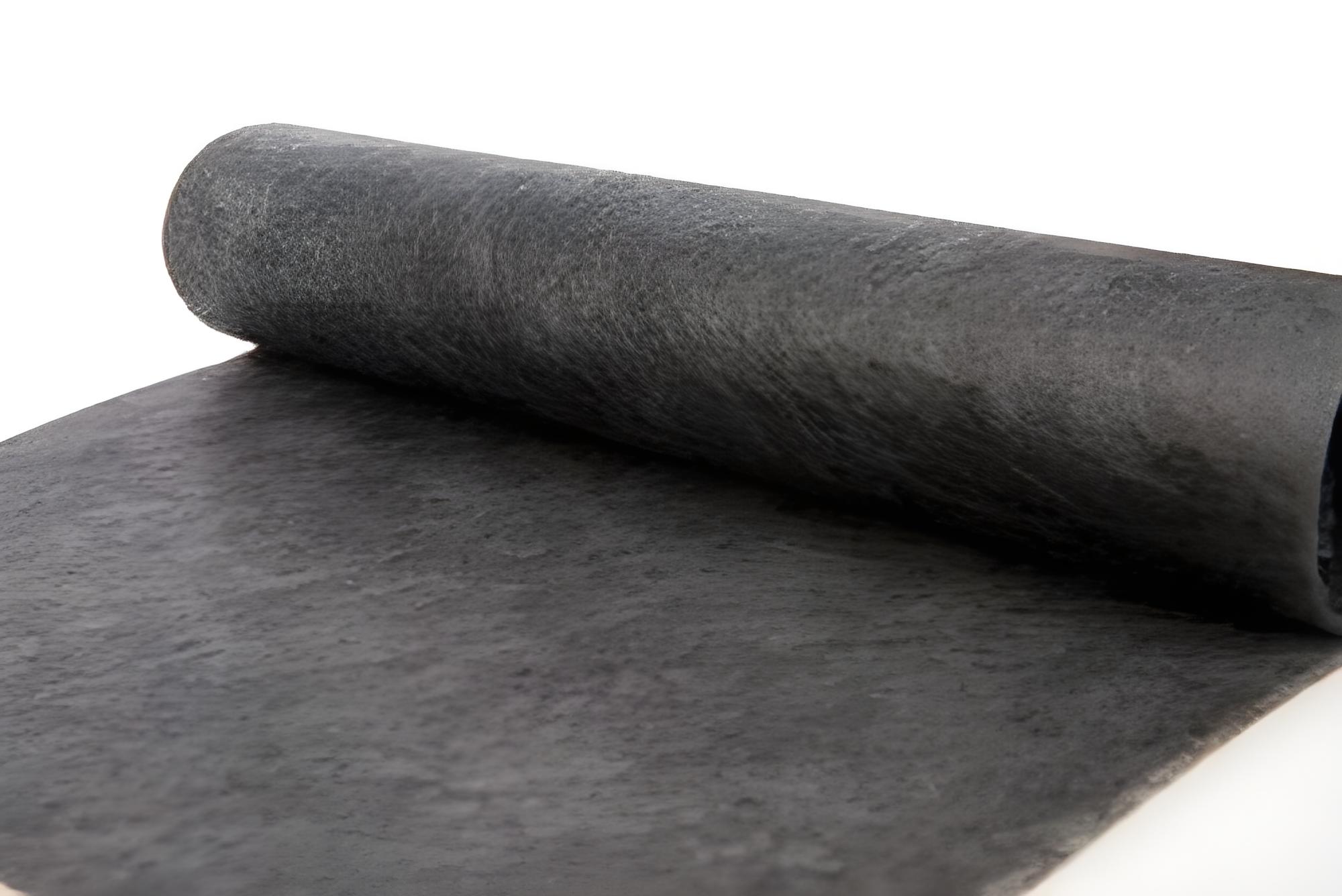

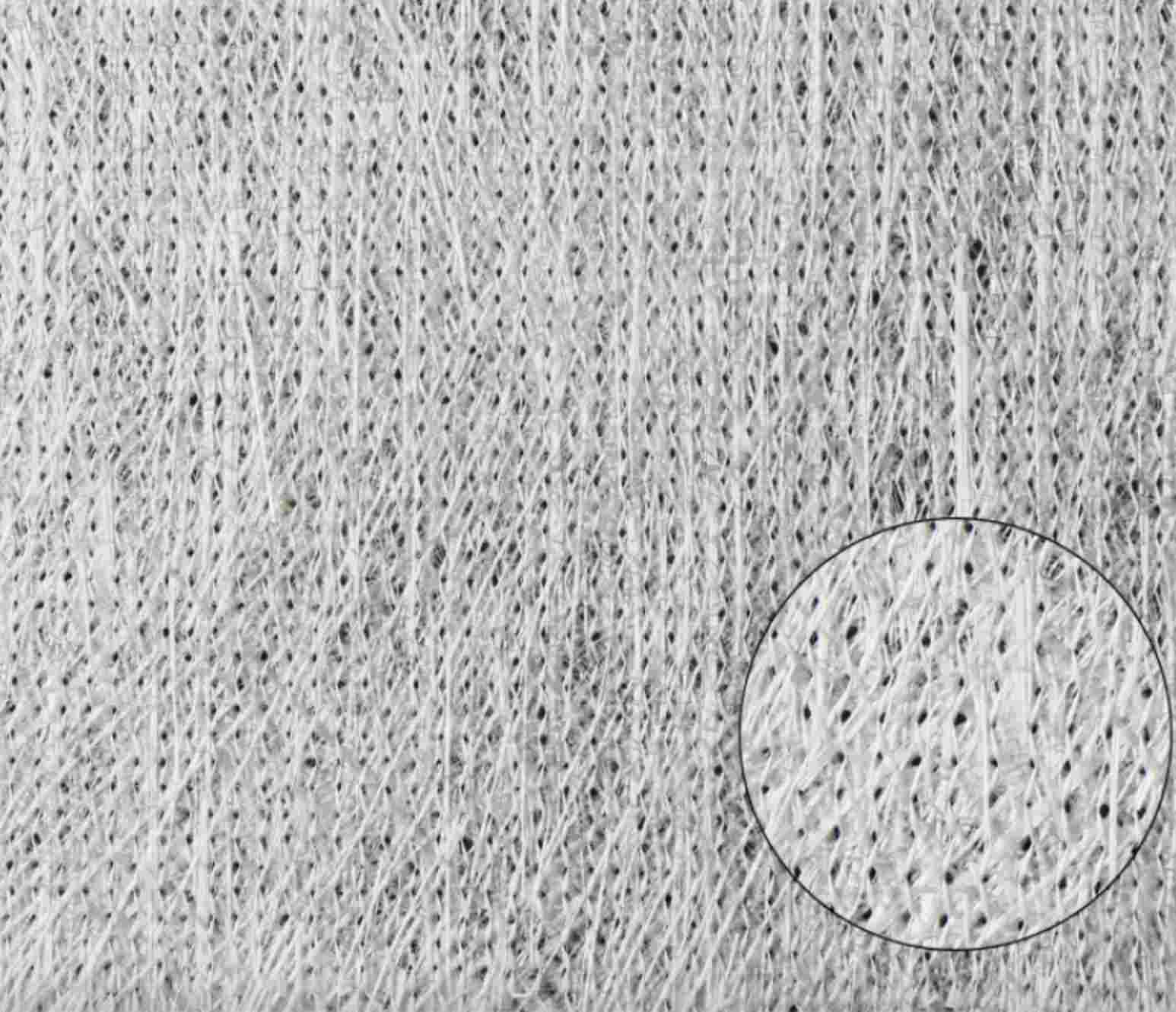

Keramikfasern sind leichte, faserige refraktäre Materialien mit einer Faserlänge von 100 bis 250 mm und einem Durchmesser von 2 bis 5 um. Diese Fasern sind bekannt für ihren niedrigen Gewicht, ihre hohe Temperaturbeständigkeit, ihre Wärmekapazität und die hervorragenden thermischen Isolationseigenschaften, wodurch sie in der Luft- und Raumfahrt und der petrochemischen Industrie weit verbreitet sind.

Keramikfasern können basierend auf verschiedenen Kriterien klassifiziert werden:

Durch Mikrostruktur:

- Kristalline Fasern

- Glasfasern (z. B. SIO₂und al₂O₃als typische Beispiele)

Durch chemische Zusammensetzung:

- Oxidfasern

- Nichtoxidfasern (z. B. SIC und SI₃N₄)

Durch Betriebstemperatur:

- Minderwertige Keramikfasern (800- -1100°C)

- Mittelgroße Keramikfasern (1100- -1300°C)

- Hochwertige Keramikfasern (1300- -1500°C)

1.2 Anwendungen von Keramikfasern

Wärmedämmmaterialien

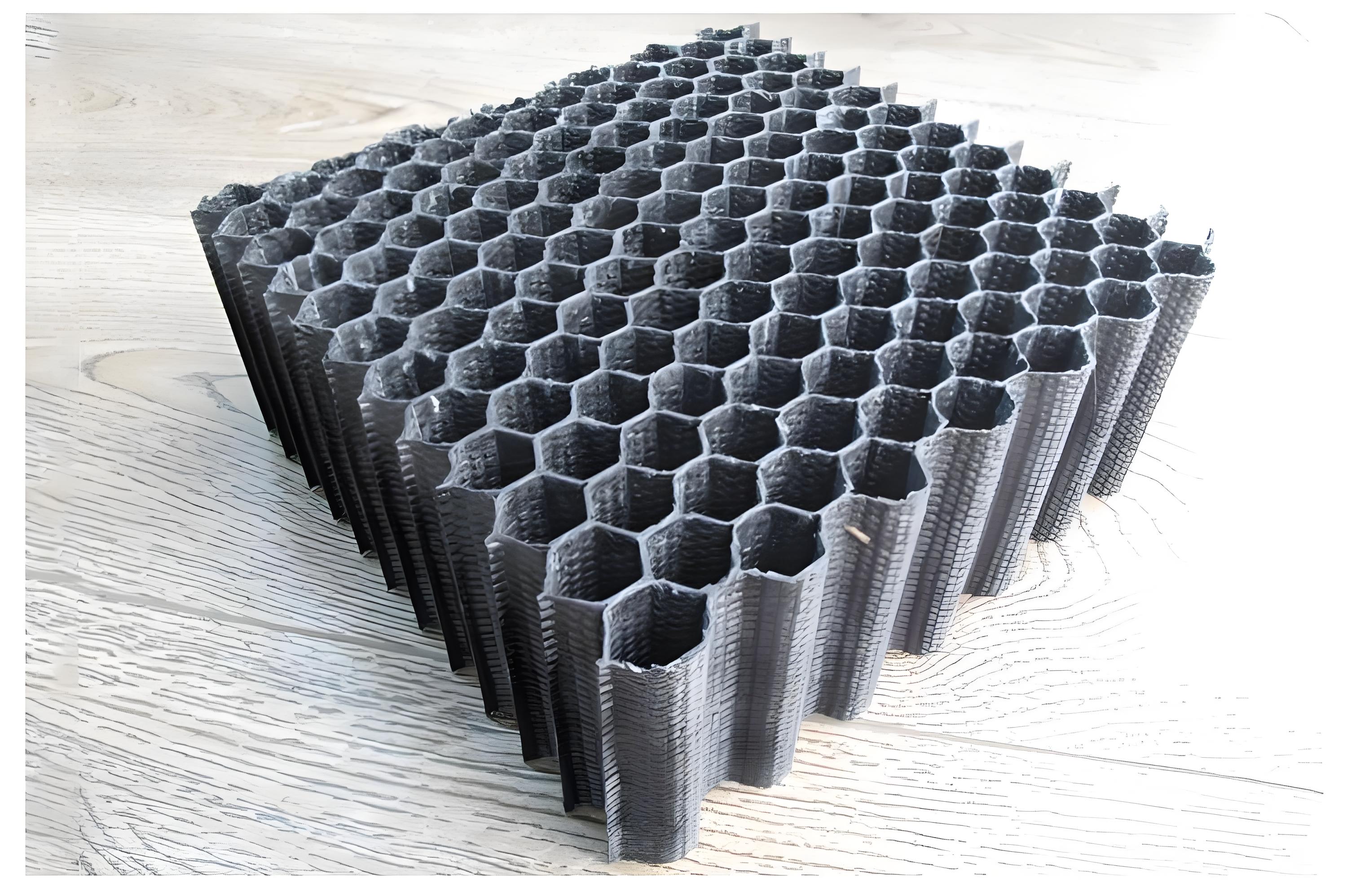

Keramikfasern können Temperaturen bis zu 1500 standhalten°C und bieten eine hervorragende thermische Isolierung aufgrund ihrer einzigartigen Struktur aus festen Fasern und Lufttaschen. Diese strukturelle Zusammensetzung verbessert erheblich die Wärmebeständigkeit und befasst sich mit der schlechten Zähigkeit herkömmlicher refraktärer Materialien. Infolgedessen werden Keramikfaserprodukte in Industrieofenwänden und -baummaterialien häufig verwendet.

Hochtemperaturfiltrationsmaterialien

Aufgrund ihrer großen spezifischen Oberfläche und hoher Filtrationseffizienz bieten Filter auf Keramikfasern auf der Basis überlegener thermischer Stabilität, chemischer Stabilität und thermischer Schockwiderstand. Diese Eigenschaften machen Keramikfasern für die Luftreinigung, die Abwasserbehandlung und die Rauchgasfiltration hoch anwendbar.

Schallabsorptions- und Rauschisolierung Materialien

Keramikfasern weisen hervorragende Schallabsorbier- und Geräusch-Issistenten-Eigenschaften auf. Wenn Schallwellen durch das Material verlaufen, interagieren sie mit der in den Faserporen eingeschlossenen Luft und verursachen eine Energieabteilung durch viskose Reibung und thermische Leitung. Diese Eigenschaften machen Keramikfasern für Bau- und Transportanwendungen sehr geeignet.

Katalysatorträgermaterialien

Keramikfasern bieten eine große spezifische Oberfläche, eine hohe Porosität und eine hervorragende katalytische Effizienz, was sie ideal für die Verwendung als Katalysatorträger bei diffusionsgesteuerten Reaktionen macht. Die niedrige Diffusionsresistenz von Katalysatoren auf Keramikfasernbasis verbessert die Reaktionseffizienz und unterstreicht ihr großes Potenzial in katalytischen Anwendungen.

Verstärkung und härtere Materialien

Einer der Hauptnachteile der Keramik ist ihre Sprödigkeit. Keramikfasern verbessern jedoch effektiv die Zähigkeit und machen sie zu einem idealen Verstärkungsmaterial. Häufig verwendete verstärkende Keramikfasern umfassen AL₂O₃Lange Fasern und sic lange Fasern, die ebenfalls in der Metallverstärkung aufgetragen werden.

Neue funktionale Materialien

Dank ihrer vielfältigen Vorteile finden Keramikfasern Anwendungen in aufstrebenden Bereichen wie:

- Hochtemperature supraleitende Materialien

- Weitinfrarotische Fasern

- Leitfähige Fasern

Diese Entwicklungen eröffnen neue Möglichkeiten für den Einsatz von Keramikfasern in fortschrittlichen Materialien und Technologieanwendungen.

2. Typische Arten von Keramikfasern

Es gibt mehrere Methoden zur Vorbereitung von Keramikfasern, darunter:

- Schmelzenspinnen

- Extrusionsdrehung

- Lösung Imprägnierung

- Sol-Gel-Methode

- Chemische Dampfreaktion

- Chemische Dampfabscheidung (CVD)

- Elektrospinnen

- Lösung Blow Spinning

- Polymerkonvertierung

- Hydrothermale Synthese

Mit diesen Methoden können verschiedene Arten von Keramik -Nanofasern hergestellt werden. Keramikfasern werden hauptsächlich in Oxid-Keramikfasern und nicht-oxid-Keramikfasern eingeteilt. Im Folgenden finden Sie einige Schlüsselarten von Keramik -Nanofasern.

2.1 Oxidkeramikfasern

2.1.1 Zirkonia (ZRO₂) Nanofasern

Zirkonia (Zro₂) hat einen ultrahohen Schmelzpunkt von 2700°C und bleibt auch um 1900 stabil°C, die hervorragende chemische Stabilität und Resistenz gegen Reaktionen mit geschmolzenen Metallen wie Aluminium, Platin, Eisen und Nickel aufweist. Es besitzt auch:

- Hoher elektrischer Widerstand

- Hoher Brechungsindex

- Korrosionsbeständigkeit

- Niedriger thermischer Expansionskoeffizient

Zro₂existiert in drei kristallinen Phasen, die bei unterschiedlichen Temperaturen wechseln:

- Monoklin (niedrige Temperatur)

- Tetragonal (über 1100°C)

- Kubisch (über 1900°C)

Während des Abkühlens wird die Zirkonia jedoch 8% Volumenerweiterung durchgesetzt, was zu struktureller Instabilität führt. Um dies zu verhindern, Stabilisatoren wie y₂O₃, Cao und Mgo werden hinzugefügt.

Vorbereitungsmethoden

1996 haben Oppermann et al. erfolgreich synthetisiert kontinuierlich ZRO₂Fasern unter Verwendung der folgenden Methode:

- Hydrolyse von Zirkoniumisopropoxid zur Herstellung von ZRO₂Präzipitat.

- Der Niederschlag wurde gewaschen, filtriert und in Salzsäure gelöst, um ein Zirkonia -Sol zu bilden.

- Das SO₂kontinuierliche Fasern.

Allerdings zro₂Fasern sind oft kurz und dick und begrenzen ihre Anwendungen über die thermische Isolierung hinaus.

Elektrospinnen für ZRO₂Nanofasern

Eine fortschrittlichere Technik, die die Elektrospinnen- und Sol-Gel-Verarbeitung kombiniert₂Nanofasern.

Shao et al. verwendet PVA und Zirkoniumoxychlorid als Vorläufer, um 50 zu erzeugen- -200 nm Zro₂Nanofasern.

Wang et al. angewendetes Blow drehen, um ZRO zu erstellen₂Nanofaserschwämme mit überlegener mechanischer Leistung.

Rodriguez-Mirasol et al. verwendet PVP und Zirkoniumacetat mit Elektrospinnen, um ZRO zu produzieren₂Nanofasern für katalytische Anwendungen.

2.1.2 Bariumtitanat (Batio₃) Nanofasern

Bariumtitanat (Batio₃) wird aufgrund seiner außergewöhnlichen Eigenschaften in der elektronischen Keramik häufig eingesetzt. Es handelt sich um eine Blei-freie piezoelektrische Keramik, die zu den frühesten und kommerziell verwendeten elektronischen Keramiken steht.

Strukturelle Eigenschaften

Kristallinstruktur: Abo₃Perovskitstruktur

Zwei Kristallphasen:

- Tetragonal (niedrige Temperatur)

- Kubisch (über Curie -Temperatur)

Schlüsseleigenschaften:

- Niedriger dielektrischer Verlust

- Hochdielektrische Konstante

- Ferroelektrizität und Piezoelektrizität

Vorbereitungsmethoden

Sol-Gel-Methode:

- Lu et al. erfolgreich synthetisiert Batio₃Fasern mit ovalen Querschnitten und Durchmessern von 5- -10μM.

Diese Methode liefert jedoch Fasern mit geringer Dichte und schwacher Zähigkeit und begrenzt ihre mechanische Leistung.

Die Forscher verbesserten die Faserdichte durch Dotierung mit Elementen wie Kalzium und Magnesium.

Elektrospinnen + Hochtemperatursintern:

- Jiang et al. synthetisierte Batio₃Nanofasern und morphologische Veränderungen unter verschiedenen Sinterbedingungen.

- Yuh et al. Gebrauchte Bariumacetat und Tetrabutyl -Titanat, die Batio produzieren₃Nanofasern 80- -190 nm Durchmesser über Elektrospinnen.

2.1.3 Zinkoxid (ZnO) Nanofasern

Zinkoxid (ZnO) bildet natürlich eine Wurtzit (hexagonale) Struktur und weist signifikante elektronische und optische Eigenschaften auf.

Schlüsselmerkmale

- Hohe Exzitonenbindungsenergie

- Direkte Bandgap (3.37 eV)

- Ausgezeichnete piezoelektrische und pyroelektrische Eigenschaften

- Überlegene thermische Leitfähigkeit und Härte

- Starke elektromechanische Kopplung

Anwendungen

- Smart Dämpfer und Sensoren

- UV -Detektoren

- Optoelektronik

Vorbereitungsmethoden

1.Vorlagengestütztes Wachstum

ZnO wird in einer kontrollierten, eingeschränkten Umgebung abgelagert und die Vorlagen werden später entfernt.

Li et al. synthetisiert 15- -90 nm ZnO -Faser -Arrays mit dieser Methode.

Nachteil: Es ist schwer zu steuern, die Faserzusammensetzung genau zu kontrollieren, und die Entfernung von Vorlagen kann die Fasermorphologie schädigen.

2.Dampfphasenwachstum

Häufige Methoden:

- Wärmeverdampfung

- Vapor-Liquid-Solid-Wachstum (VLS)

- Chemische Dampfabscheidung (CVD)

Wang et al. erstellte verschiedene ZnO -Nanostrukturen durch thermische Sublimation.

Yang et al. synthetisierte kämmähnliche ZnO-Nanostrukturen durch chemischen Dampftransport und Kondensation.

Nachteile:

Hohe Reaktionstemperatur

Schwierige Katalysatorauswahl

Mögliche Kontamination durch Katalysatoren

3.Lösungsbasierte Methoden

Energie mit geringer Energie, weit verbreitet.

Wang et al. synthetisierte mehrere ZnO -Morphologien bei 75- -90°C.

4.Elektrospinnen

Zuerst bei Zno Nanofasern im Jahr 2004 angewendet.

Yang & Viswanathamurthi verwendeten Zinkacetat und PVA, um kontinuierliche ZnO -Nanofasern zu produzieren.

Wang et al. erreichte ZnO-Nanofasern mit hoher Uniformität (~ 150 nm Durchmesser).

2.1.3.2 ZnO -Nanofasermodifikationen

Um ZnO -Anwendungen zu erweitern, konzentrieren sich die Forscher auf drei Modifikationsmethoden:

1.Doping

Arten von Doping:

- Spenderverunreinigungen (Leitfähigkeit vom Typ N-Typ)

- Akzeptorverunreinigungen (Leitfähigkeit vom P-Typ)

- Seltenerdedotierung (Verbesserung der optischen Eigenschaften)

- Übergangsmetalldotierung (magnetische Eigenschaften)

Gemeinsame Dotiermittel: Al, in, sn

2.Oberflächenveränderung

Verstärkt die Oberflächenreaktivität und den spektralen Reaktionsbereich.

Wird für UV -Detektoren, Fotodetektoren, Gassensoren und antibakterielle Beschichtungen verwendet.

3.Verbundwerkstoffe

ZnO -Verbundnanofasern verbessern die optische, elektrische und katalytische Leistung.

Typen:

- ZnO-Metal-Verbundwerkstoffe

- ZnO-Polymer-Verbundwerkstoffe

- Zno-Semiconductor-Verbundwerkstoffe

Strukturen: Kernschale, Heteroübergang, beschichtete Strukturen.

2.1.4 Aluminiumoxid (Al₂O₃) Nanofasern

2.1.4.1 Eigenschaften von Al₂O₃Nanofasern

Aluminiumoxid (al₂O₃) Fasern sind eine Art von anorganischer Faser mit hoher Leistung. Sie sind kategorisiert in:

Lange Fasern (kontinuierliche Fasern)

- Kurze Fasern

- Schnurrhaare

Lange Fasern (kontinuierliche Fasern)

- Besitzen Sie eine hohe Zugfestigkeit.

- Bieten Sie hervorragende Hochtemperaturresistenz, Korrosionsbeständigkeit und niedrige thermische Leitfähigkeit.

- Kann aus Metalloxidpulver, anorganischen Salzen, Wasser und Polymeren hergestellt werden.

- Einfach zu produzieren mit geringen Geräten.

Kurze Fasern

- Bestehend aus Mikrokristallen, die sowohl kristalline als auch faserige Eigenschaften kombinieren.

- Zeigen Sie eine hervorragende Resistenz gegen thermischen Schock und machen sie ideal für hochtemperaturdämmliche Materialien.

Schnurrhaare

- Hauptsächlich in funktionellen Materialien aufgrund ihrer einzigartigen Eigenschaften verwendet.

2.1.4.2 Vorbereitungsmethoden von AL₂O₃Nanofasern

Es gibt mehrere Vorbereitungsmethoden für AL₂O₃Nanofasern, einschließlich:

(1) Schmelzspinnmethode

Produziert Fasern mit niedrigem Al₂O₃Inhalt.

Verfahren:

- Ein anorganisches Oxid wird unter Verwendung von elektrischen Erwärmung geschmolzen.

- Das geschmolzene Material wird in al gedreht₂O₃Nanofasern.

Vorteile:

- Einfach, kostengünstig und einfach zu bedienen.

- Kein Hochtemperatursintern erforderlich, was das Kornwachstum verhindert.

Nachteile:

- Als Al₂O₃Der Gehalt steigt, die Viskosität der Schmelze steigt und erschwert die Bildung von Fasern.

(2) Sol-Gel-Methode

Verfahren:

- Aluminiumalkoxide oder anorganische Salze dienen als Rohstoffe.

- Organische Säuren wirken als Katalysatoren, um eine Sol -Lösung zu bilden.

- Das SOL wird unter Verwendung verschiedener Spinntechniken in Fasern verarbeitet.

- Die Wärmebehandlung wandelt die Gelfasern in al um₂O₃Keramikfasern.

Vorteile:

- Erzeugt Fasern mit gleichmäßigem Durchmesser mit hoher mechanischer Festigkeit.

Beispiel:

Cao et al. erfolgreich synthetisierte einheitliche, hochfeste Al₂O₃Fasern mit dieser Methode.

(3) Imprägnierungsmethode

Verwendet hydrophile Viskosefasern als Fasermatrix.

Die Matrix ist in eine Lösung eingetaucht, die anorganische Aluminiumsalze enthält.

Nach dem Trocknen, Sintern und Weben, al₂O₃Fasern werden erhalten.

Vorteile:

- Kann Fasern verschiedener Morphologien mit hoher Stärke produzieren.

Nachteile:

- Hohe Produktionskosten, begrenzte groß angelegte Anwendungen.

(4) Schlimmungsmethode (Dupont -Methode)

Verfahren:

Aluminiumoxidpulver wird in Wasser dispergiert.

Dispergiermittel, rheologische Modifikatoren und Sinterhilfen werden zu einer einheitlichen Aufschlämmung hinzugefügt.

Die Aufschlämmung ist in Fasern extrudiert, getrocknet und gesintert, um al zu bilden₂O₃Fasern.

Beispiel:

- Der Mitsui -Bergbau in Japan verwendete diese Methode, um 95% AL herzustellen₂O₃kontinuierliche Fasern.

Vorteile:

- Erzeugt gleichmäßig große Nanofasern mit relativ großen Durchmessern.

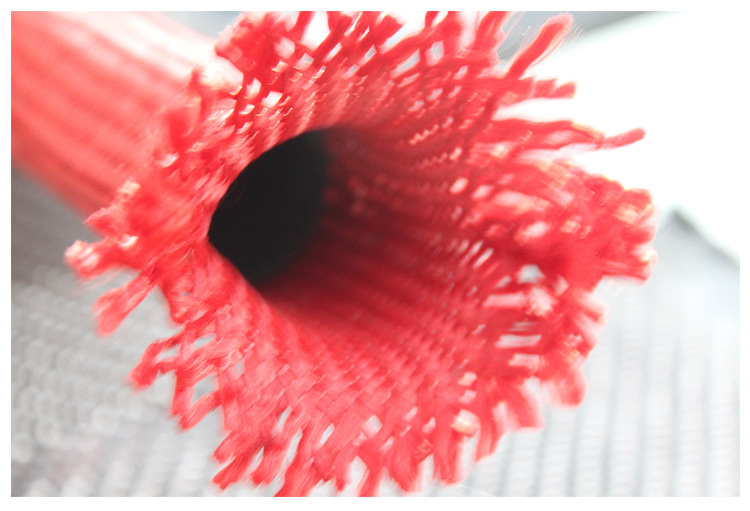

(5) Elektrospinnenmethode

- Panda et al. erfolgreich synthetisiert 20- -50 nm porous al₂O₃Nanofasern mit Elektrospinnen.

- Azad et al. Kombiniertes elektrisch- und hochtemperatures Sintern, um hohe Purität zu erzeugenα-Al₂O₃Fasern (~ 150 nm im Durchmesser).

2.1.5 Keramikfasern fester Elektrolyt

Feste Elektrolyte haben:

- Hohe ionische Leitfähigkeit

- Gute chemische Stabilität

- Hervorragende Kompatibilität mit Elektrodenmaterialien

Diese Materialien sind für Festkörperbatterien von entscheidender Bedeutung und verbessern:

- Lebensdauer der Batterie

- Energiedichte

- Sicherheit (im Vergleich zu organischen Flüssigelektrolyten)

Vorteile von 1D -Nanofasern in festen Elektrolyten

- Fungieren als effiziente Elektronentransportwege.

- Eine hohe Oberfläche erhöht den Kontakt zwischen Elektrode und Elektrolyt und verkürzt die Lade-/Entladungszeit.

- Kann eine Volumenerweiterung, die Verbesserung der Lebensdauer des Batteriezyklus und die Verhinderung von Verschlechterung.

Gemeinsame Festoxidelektrolyte

- Granatstrukturen

- Strukturen vom Typ Perovskit

Bemerkenswerte Forschung

- Fu et al. Gebrauchte Elektrospinnen- und Hochtemperatursintern zur Herstellung von LLZO-Nanofasern (Lithium-Lanthan-Zirkoniumoxid).

- Sie erstellten das erste 3D-Lithium-Ionen-leitfähige Keramik-Netzwerk, das in Lithium-Ionen-Batterien und Energiespeichersystemen eine außergewöhnliche Leistung erzielt.

- Liu et al. entwickelte LLTO (Lithium lanthan Titanat) zusammengesetzte Nanoceramic -Fasern.

- Durch die Anordnung von LLTO -Nanofasern in einer parallelen Struktur verbesserten sie die ionische Leitfähigkeit in festen Elektrolyten signifikant.

2.2 Nicht-Oxid-Keramikfasern

Siliziumcarbid-Nanofasern sind eine repräsentative Art von Nicht-Oxid-Keramikfasern. In diesem Abschnitt werden die Eigenschaften und Vorbereitungsmethoden von SIC -Nanofasern beschrieben.

2.2.1 Eigenschaften von SIC -Nanofasern

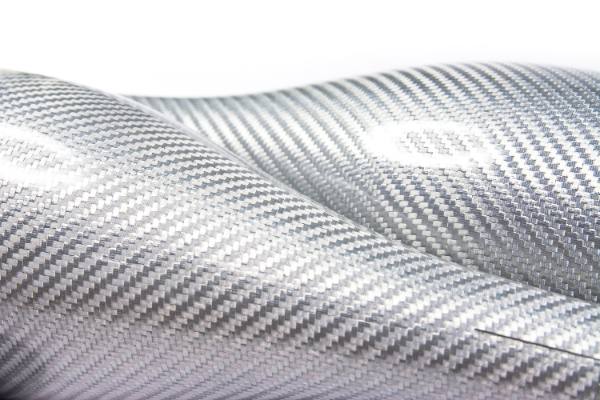

Siliziumcarbidfasern aus Kohlenstoff und Silizium sind Hochleistungskeramikmaterialien. Sie werden eingestuft in:

- Kontinuierliche Sic -Fasern

- SiC Whiskers

Schlüsseleigenschaften von SIC -Nanofasern

Hochfaserfestigkeit

Ausgezeichnete chemische Korrosionsresistenz

Überlegene Hochtemperaturresistenz

Hoher Modul

SIC-faserverstärkte Keramikmatrixverbundwerkstoffe sind eine wichtige Klasse fortschrittlicher Keramikmaterialien, die in High-Tech-Branchen häufig verwendet werden, darunter:

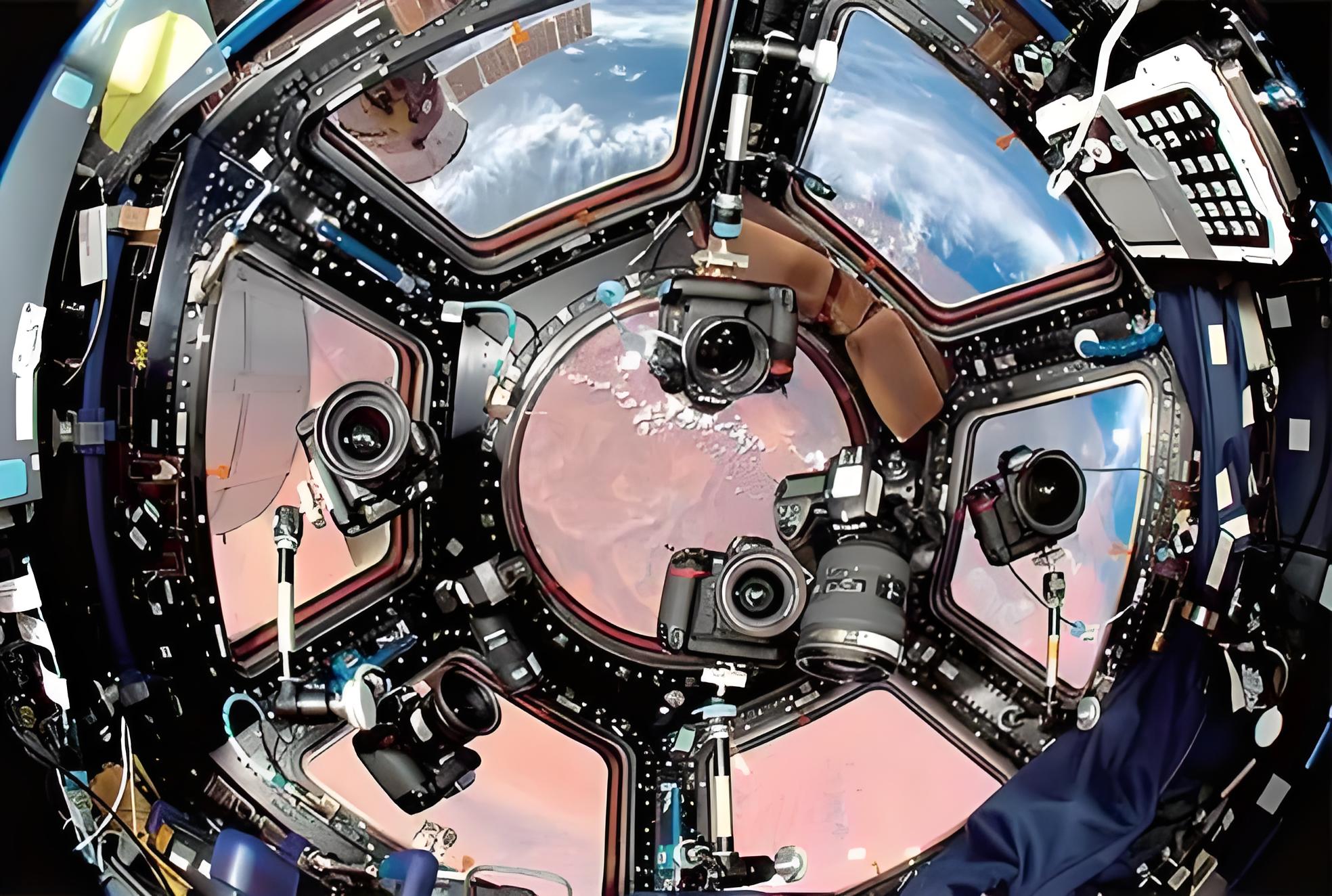

- Luft- und Raumfahrt: Wird als thermische Strukturmaterialien und thermische Schutzmaterialien für Raumfahrzeuge verwendet.

- Hochleistungsmotoren: Wird in thermischen Strukturkomponenten von Hochtemperaturmotoren verwendet.

- Kernfusionsreaktoren: SIC-Fasern werden in Kernfusionsgeräten als First-Wall-Materialien verwendet.

- Zivile Anwendungen: In verschiedenen industriellen Anwendungen zu finden.

2.2.2 Vorbereitungsmethoden von SIC -Nanofasern

Es gibt mehrere Methoden zur Synthese von SIC -Nanofasern, einschließlich:

(1) chemische Dampfabscheidung (CVD)

Die früheste Methode zur Synthese von SIC -Nanodrähten.

Erzeugt hohe Purity-Sic-Fasern mit ausgezeichneter thermischer Stabilität und Kriechwiderstand.

CVD -SIC -Fasern sind jedoch schwer in Verbundmaterialien einzubeziehen.

Beispiel:

Im Jahr 1990 synthetisierten Shi Nanlin und Kollegen der chinesischen Akademie der Wissenschaften erfolgreich SIC -Nanofasern über CVD.

Die resultierenden Fasern hatten eine Schutzbeschichtung, wodurch die Empfindlichkeit der Oberflächenschäden reduziert wurde und so die mechanische Leistung verbesserte.

(2) Vorläufer -Konvertierungsmethode

Erstmals 1975 von Professor Yajima entwickelt''S Team an der Tohoku University, Japan.

Beinhaltet vier wichtige Schritte:

- Vorläufersynthese

- Schmelzenspinnen

- Nicht-MelTing-Behandlung

- Hochtemperatursintern

Beispiel:

Die National University of Defense Technology (China) entwickelte SIC -Fasern erfolgreich mit hervorragenden mechanischen Eigenschaften mit dieser Methode.

(3) aktiviertKohlefaser Konvertierungsmethode

Erzeugt SIC -Fasern mit Zugfestigkeit von mehr als 1000 MPa.

Verfahren:

- Organische Fasern werden behandelt, um aktivierte Kohlenstofffasern zu erhalten.

- Die Kohlenstofffasern reagieren mit gasförmigem Siliziumoxid und wandeln sie in SIC -Fasern um.

- Die resultierenden SIC -Fasern werden einer Wärmebehandlung unterzogen und bilden sic -Nanofasern.

(4) Elektrospinnenmethode

- Li et al. erfolgreich synthetisierte sic -Nanofasern mit hohlen Strukturen unter Verwendung von Elektrospinnen.

- Wang et al. verwendete Teos (Tetraethylorthosilicat) als Siliziumquelle und PVP (Polyvinylpyrrolidon) als Spinnhilfe, wodurch 200 nm kontinuierliche sic -Nanofasern erzeugt werden.

3. zukünftige Aussichten

Mit kontinuierlichen technologischen Fortschritten und industriellen Entwicklung finden Keramikfasern zunehmende Anwendungen in der Luft- und Raumfahrt-, Militär- und Zivilindustrie. Aktuelle Keramikfaserprodukte haben jedoch einfache Strukturen und relativ geringe Kosten, was ihr Potenzial einschränkt.

Wichtige zukünftige Entwicklungen:

1.Verbesserung der Herstellung von Keramikfasern

Die Optimierung der Faser -Synthese -Techniken ist entscheidend für die Verbesserung der Faserleistung.

2.Einbeziehung der Nanotechnologie

Als wichtige Technologie des 21. Jahrhunderts kann die Nanotechnologie die Keramikfaserleistung erheblich verbessern.

3.Miniaturisierung und Leistungsverbesserung

Durch die Reduzierung von Faserdurchmessern auf die Nanoskala kann die mechanischen und thermischen Eigenschaften erheblich verbessern.

Dies ermöglicht eine breitere Anwendung in fortschrittlichen Materialien und in der Nanotechnologie basierenden Branchen.

Abschluss

Die fortgesetzte Entwicklung von Keramikfasern verspricht aufregende Aussichten und umfassende Anwendungen in mehreren Branchen.

Mehr lesen:Die Kunst und Wissenschaft von zusammengesetzten Nähten und Kohlefasernähten

Beliebte Verbundwerkstoffe

Beliebte Verbundwerkstoffe

Kompositeswissen Hub

Kompositeswissen Hub